旋转设备在工业生产中扮演着重要角色,其运行稳定性直接影响生产效率和设备寿命。振动作为旋转设备最常见的故障表征之一,需要通过专业的平衡机进行***检测和校正。以下将从振动模式优化的技术原理、实施步骤和注意事项三个方面展开详细说明。

1. 振动产生机理:旋转设备振动主要源于质量分布不均造成的离心力。当转子质心与旋转中心存在偏移时,转速升高会产生与偏移量平方成正比的离心力,这是振动的主要激励源。

2. 动平衡理论基础:根据ISO 1940标准,平衡精度等级G值决定了允许残余不平衡量。平衡机通过测量振动相位和幅值,计算得到校正质量的大小和位置,使转子达到动态平衡状态。

3. 模态分析技术:先进的平衡机集成ODS(工作变形分析)功能,可识别设备在运行转速下的振型特征,区分刚性转子与柔性转子的不同平衡策略。

1. 预平衡检测阶段:

- 使用非接触式传感器测量初始振动值

- 频谱分析确定主振动频率成分

- 建立转子三维模型确定测点布置方案

2. 动态平衡校正过程:

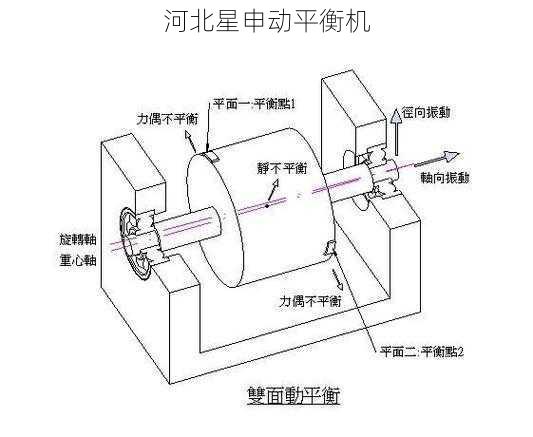

- 单面平衡适用于长径比小于1/3的刚性转子

- 双面平衡采用影响系数法,需在两侧校正平面添加试重

- 多平面平衡针对大型柔性转子,需考虑振型影响

3. 验证与优化:

- 残余不平衡量检测应满足G2.5级标准

- 升速试验验证不同转速下的振动特性

- 必要时进行现场动平衡修正

1. 传感器选型:

- 速度型传感器适用于低频振动(10-1000Hz)

- 加速度传感器适合高频振动分析

- 非接触式电涡流传感器精度可达0.1μm

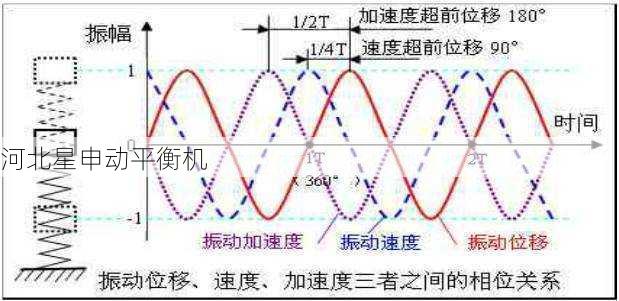

2. 相位识别技术:

- 采用键相器获取基准相位

- FFT分析确定振动主频相位角

- 多通道同步采集保证相位一致性

3. 校正方法选择:

- 矢量分解法计算配重位置

- 最小二乘法优化多平面配重

- 有限元辅助计算柔性转子模态

1. 振动值波动大:

- 检查轴颈圆度误差(应≤2μm)

- 确认联轴器对中偏差(≤0.05mm)

- 排除轴承游隙过大问题

2. 平衡后振动加剧:

- 复核相位测量准确性

- 检查传感器安装刚度

- 排除结构共振因素

3. 低速平衡高速振动:

- 采用低速+高速两步平衡法

- 考虑转子热变形影响

- 增加临界转速测试

1. 智能平衡系统:集成AI算法,可自动学习历史平衡数据,预测***配重方案。

2. 无线传感网络:采用LoRa无线传输技术,实现旋转设备在线监测。

3. 数字孪生应用:通过三维仿真模型预演平衡效果,减少现场调试次数。

在实际应用中,建议建立完整的振动数据库,记录每次平衡的参数和效果。对于关键设备,应采用在线监测系统实现振动趋势预警。通过规范的平衡作业流程和持续的数据积累,可显著提升旋转设备的运行可靠性和使用寿命。