旋转部件在高速运转过程中,由于材料分布不均、加工误差或装配不当等原因,往往会产生不平衡力矩。这种不平衡会导致设备振动加剧、轴承磨损加快,甚***可能引发严重的安全事故。平衡机作为检测和校正旋转部件不平衡的关键设备,其工作原理和应用方法值得深入探讨。

首先需要明确不平衡力矩的物理本质。当旋转部件的质量中心与其几何中心不重合时,就会产生离心力。这个离心力与旋转角速度的平方成正比,在高速工况下会形成显著的不平衡力矩。根据力学原理,不平衡力矩可以分解为静不平衡和偶不平衡两种基本类型。静不平衡表现为单一平面内的质量偏心,而偶不平衡则涉及两个平面内大小相等、方向相反的不平衡量。

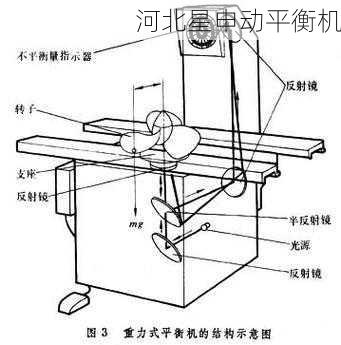

现代平衡机通常采用测振原理进行不平衡检测。当被测部件在平衡机上旋转时,传感器会实时采集振动信号。这些信号经过滤波、放大和相位分析后,可以***计算出不平衡量的大小和方位角。值得注意的是,平衡机的测量精度受到多种因素影响,包括传感器灵敏度、转速稳定性以及环境振动干扰等。因此,在正式测量前必须进行严格的设备校准。

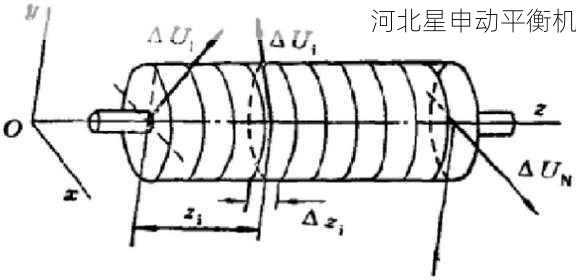

在实际操作中,双面动平衡是最常用的校正方法。这种方法需要在旋转部件的两个校正平面上分别进行测量和配重。具体步骤包括:首先在预设转速下进行初始不平衡测量,然后根据测量结果计算所需的校正质量及其位置,最后通过添加或去除质量的方式完成平衡校正。对于大型转子,有时还需要进行多转速下的平衡测试,以考虑挠曲变形的影响。

平衡机的选型需要考虑多个技术参数。其中,***承载质量、适用转速范围和最小可达剩余不平衡量是最关键的指标。对于精密仪器部件,通常需要选择最小可达剩余不平衡量小于0.1g·mm/kg的高精度平衡机;而对于大型工业转子,则需要优先考虑承载能力和转速范围。现代智能平衡机还具备自动标定、数据存储和远程诊断等先进功能,可以显著提高工作效率。

在特殊应用场景下,平衡技术需要相应调整。例如,对于柔性转子,必须考虑临界转速的影响,采用影响系数法或多平面平衡法;对于微型精密零件,则需要使用非接触式测量技术。近年来,激光去重平衡技术在某些高价值部件的现场平衡中展现出独特优势,这种技术通过激光烧蚀直接去除不平衡质量,避免了传统配重方法的空间限制。

质量保证体系在平衡作业中同样重要。完整的平衡过程应该包括:平衡前的部件清洁检查、平衡过程中的数据记录、平衡后的验证测试以及最终的质量确认。建立标准化的平衡工艺文件,定期对平衡机进行计量检定,这些措施都能有效保证平衡质量的可重复性和可靠性。

随着智能制造的发展,平衡技术也在不断创新。基于工业物联网的智能平衡系统可以实现远程监控和预测性维护,机器学习算法可以帮助优化平衡策略,数字孪生技术则能够模拟不同工况下的平衡效果。这些技术进步正在推动平衡作业向更高效、更精准的方向发展。

通过平衡机进行旋转部件的不平衡力矩分析是一个系统工程,需要综合考虑测量原理、设备性能、操作方法和质量管控等多个方面。只有深入理解这些技术要点,才能确保旋转机械在长期运行中保持稳定可靠的性能表现。