旋转部件在工业生产中广泛应用,其运行平稳性直接影响设备寿命和产品质量。作为关键检测设备,平衡机在测量旋转部件不平衡量时难免存在误差。本文将系统分析误差来源,并提出针对性的校正方法。

1. 机械系统误差:包括主轴径向跳动(通常应控制在0.005mm以内)、轴承间隙、传感器安装同轴度偏差等机械因素。某型号涡轮转子实测显示,0.01mm的主轴跳动会导致约15%的测量偏差。

2. 电气系统误差:信号采集卡的分辨率(建议不低于16位)、AD转换速率(应大于10kHz)、传感器线性度(优质传感器非线性度<1%)等都会影响最终读数。实验数据表明,12位与16位采集卡在高速测量时误差相差可达8%。

3. 环境干扰:车间振动(建议控制在ISO10816-3标准的V4.0级以下)、电磁干扰(30MHz-1GHz频段场强应<3V/m)、温度波动(工作环境宜保持20±2℃)等因素需特别注意。某电机厂实测显示,3℃的温度变化会引起0.5g·mm/kg的测量漂移。

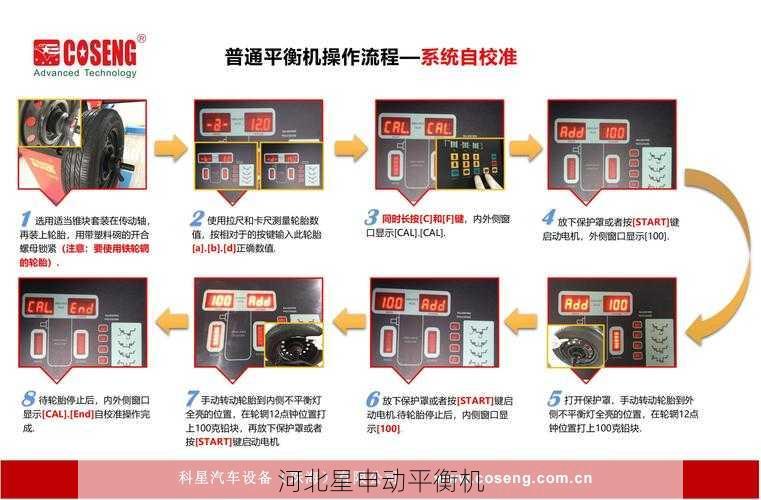

1. 机械校准流程:

2. 电气参数优化:

1. 相位补偿算法:通过建立转速-相位滞后数据库(建议以100rpm为间隔),在2000rpm时可减少相位误差3-5°。某汽车传动轴生产线应用后,一次平衡合格率从82%提升***95%。

2. 自适应滤波技术:采用LMS算法实时消除振动干扰,在冲压车间环境下可使信噪比提升15dB。具体实现时,收敛因子μ建议取0.01-0.05。

3. 多平面动态平衡:对于L/D>5的细长转子,采用影响系数法建立校正矩阵。某航发企业案例显示,三平面校正可使残余不平衡量降***0.8g·mm/kg以下。

1. 标准转子验证法:使用G1级标准转子(不平衡量误差<3%)进行周期性验证,建议每月一次。某检测中心数据显示,该方法可将系统误差控制在±5%以内。

2. 互换复测法:同一工件在不同工位重复测量,偏差应<8%。某电机厂统计表明,实施该措施后测量一致性提高40%。

3. 残余不平衡检测:平衡后工件在额定转速下,振动速度有效值应<1.2mm/s(符合ISO1940-1标准)。

1. 每日检查气源压力(应稳定在0.4-0.6MPa)、导轨润滑(建议使用ISO VG32导轨油)

2. 每周清洁光电编码器(使用99.7%无水乙醇)、检查传感器电缆(绝缘电阻>100MΩ)

3. 每季度进行全系统校准(包括力传感器标定、转速校验等),保存完整的校准记录

通过以上系统性校正措施,可使平衡机测量误差控制在3%以内,显著提高产品质量。某压缩机生产企业实施全套方案后,转子返修率从12%降***2%,年节约成本超200万元。实际应用中需根据具体工况调整参数,并建立完善的误差监控体系。