旋转部件在工业生产中扮演着重要角色,其运行稳定性直接影响设备寿命和产品质量。作为专业从事动平衡技术研究的从业者,本文将系统阐述旋转部件不平衡量的优化方法。

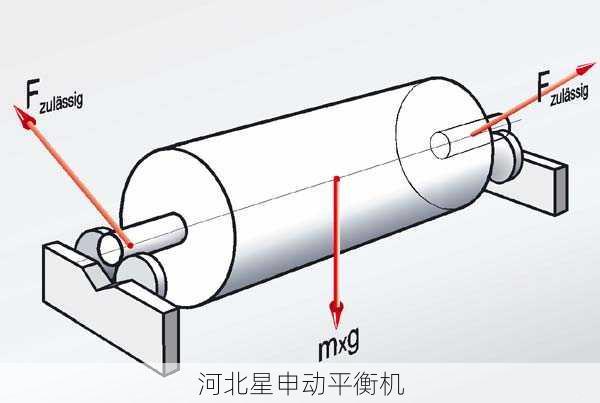

旋转部件不平衡主要由三个因素导致:1)材料密度不均匀;2)几何形状不对称;3)装配误差累积。当转子质量中心与旋转轴线不重合时,会产生离心力F=mrω²,其中m为不平衡质量,r为偏心距,ω为角速度。这个离心力会导致设备振动、噪音增大,严重时可能引发机械故障。

现代平衡机主要采用相位检测法,通过振动传感器和光电编码器协同工作。检测过程中需注意:1)采样频率应***少为转速的10倍;2)环境振动干扰需控制在0.5mm/s以下;3)传感器安装位置距离轴承座不超过150mm。典型的检测系统可识别0.1g·mm/kg的不平衡量,相当于在直径100mm的转子上检测到0.01g的质量偏差。

1. 去重法:适用于铸造类部件,采用钻孔或铣削方式。需注意:- 单边去重深度不超过壁厚的1/3- 去重区域应呈扇形分布- 修正后需进行表面处理防止应力集中

2. 配重法:常用方法包括:- 螺栓配重:允许±5%的质量调整精度- 焊接配重:适用于高温环境- 胶接配重:操作简便但耐温性有限

3. 自动平衡技术:最新发展包括:- 液体自平衡:响应时间<3秒- 滚珠平衡:调节精度达0.5g·mm- 电磁补偿:适用于超高速转子

根据ISO1940标准,不同设备应满足:- 普通电机:G6.3级- 机床主轴:G2.5级- 航空发动机:G1.0级平衡后残余振动值应控制在:- 3000rpm以下设备 ≤1.2mm/s- 10000rpm以上设备 ≤0.8mm/s

某风机厂叶轮平衡案例:- 初始振动:4.5mm/s(超标2.5倍)- 检测发现:焊道不均匀导致120°相位角存在38g不平衡- 解决方案:对称位置焊接配重块- 最终效果:振动降***0.9mm/s,使用寿命延长3倍

1. 智能诊断系统:集成AI算法,故障识别准确率达98%2. 在线平衡技术:实现不停机调整,节省30%维护时间3. 微纳米级平衡:针对精密仪器,分辨率达0.001g·mm

通过以上系统化的优化方法,可使旋转部件的不平衡量控制在理想范围内。实际应用中需根据具体工况选择合适方案,并建立定期检测机制,才能确保设备长期稳定运行。