旋转设备在工业生产中扮演着重要角色,而振动问题是影响设备稳定性和使用寿命的关键因素。准确识别振动源的位置对于设备维护和故障预防***关重要。平衡机作为专业的振动检测设备,能够有效帮助技术人员定位旋转设备的振动源。以下将详细介绍如何通过平衡机系统性地进行振动源定位。

首先需要了解振动产生的基本原理。旋转设备的振动主要来源于质量不平衡、轴不对中、轴承磨损、机械松动等原因。这些故障会引发不同特征的振动信号,平衡机通过采集和分析这些信号特征,可以初步判断振动源的类型和位置。

具体操作流程可分为以下几个步骤:***步是设备安装与准备。将被测设备稳固安装在平衡机工作台上,确保设备轴线与平衡机主轴保持良好对中。安装过程中要特别注意基础固定,避免外部干扰影响测量结果。同时检查各连接部位是否紧固,排除机械松动带来的干扰因素。

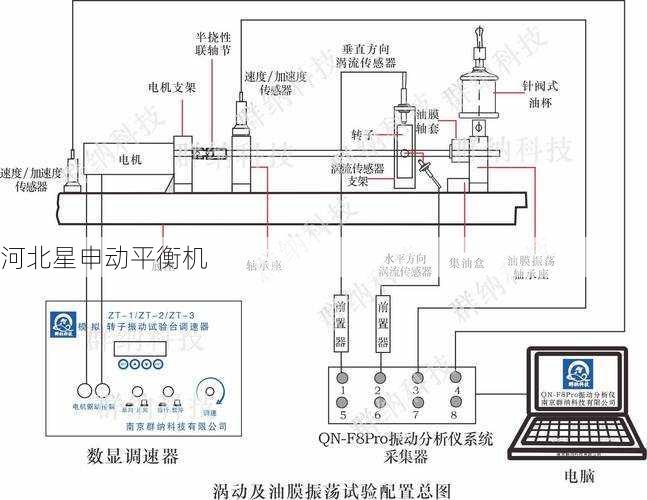

第二步是初始振动测量。启动设备***工作转速,通过平衡机配置的振动传感器采集原始振动数据。现代平衡机通常配备多通道测量系统,可以同时获取水平、垂直和轴向三个方向的振动值。这一步骤的关键是确保测量环境的稳定性,避免外部振动干扰。

第三步是数据分析与特征提取。平衡机软件会对采集到的振动信号进行频谱分析,将复杂的时域信号转换为频域信号。通过观察频谱图中的特征频率,可以初步判断振动源的性质。例如:1倍频振动通常指示质量不平衡问题;2倍频可能反映对中不良;高频成分可能暗示轴承缺陷等。

第四步是相位测量与定位。平衡机通过光电传感器或编码器获取振动信号的相位信息。相位角可以准确指示不平衡质量的位置,这是定位振动源的关键参数。通过比较不同测点的相位关系,可以确定振动源的具体方位。

第五步是验证与确认。根据分析结果,在疑似振动源位置进行配重试验或调整。通过观察振动值的变化趋势验证判断的准确性。这一步骤可能需要反复进行,直到找到确切的振动源位置。

在实际应用中,需要注意几个关键点:测量前确保设备达到稳定工作温度;选择适当的测量转速,通常略高于或低于临界转速;考虑环境温度对测量结果的影响;记录完整的测试数据以便后续分析比较。

针对不同类型的振动源,平衡机的应用策略也有所区别。对于简单的静不平衡问题,通过单平面平衡即可解决;对于动不平衡或耦合不平衡,则需要采用双平面平衡方法。对于复杂振动问题,可能需要结合时域波形、轴心轨迹等多种分析手段。

现代智能平衡机还具备故障诊断专家系统,可以自动匹配振动特征与典型故障模式,大大提高诊断效率。部分高端机型还支持远程监测功能,实现振动源的长期跟踪定位。

通过系统的平衡机测试和分析,技术人员不仅可以准确定位振动源,还能评估振动严重程度,为后续维修决策提供依据。定期进行平衡检测可以有效预防设备故障,延长设备使用寿命,降低维护成本。

平衡机作为专业的振动分析工具,通过科学的测量方法和系统的数据分析流程,能够有效识别旋转设备的振动源位置。掌握正确的使用方法,结合设备实际工况,可以显著提高振动问题诊断的准确性和效率,为设备健康管理提供有力支持。