在现代工业生产中,旋转部件的平衡性能直接影响设备运行的稳定性和使用寿命。平衡机作为专业的动平衡检测设备,能够有效识别旋转部件的不平衡量,并通过科学的调整方法消除不平衡现象。本文将详细介绍如何通过平衡机对旋转部件进行***的平衡调整。

平衡机主要通过测量旋转部件在高速运转时产生的不平衡振动信号,经过传感器采集和数据处理系统分析,确定不平衡量的大小和相位位置。其核心原理是基于离心力与振动信号的对应关系,当转子存在不平衡质量时,会在特定转速下产生周期性离心力,通过测量这个力的幅值和相位角,即可计算出需要校正的质量和位置。

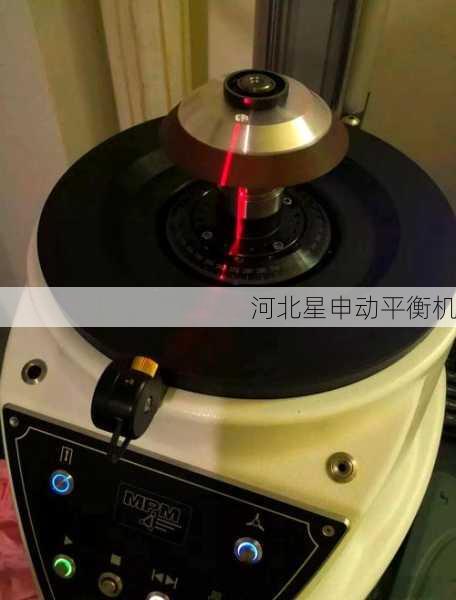

现代平衡机通常配备高精度振动传感器、相位检测装置和智能数据处理系统,能够实现微米级的不平衡量检测。根据测量方式可分为硬支承平衡机和软支承平衡机两大类,分别适用于不同重量和转速范围的转子平衡。

在进行实际平衡调整前,需要做好以下准备工作:

特别需要注意的是,对于***平衡的新转子,建议先进行低速试运行,观察是否存在明显振动或异常噪音,确认无异常后再逐步提高***工作转速进行测量。

启动平衡机后,系统将自动完成以下测量流程:

1. 初始振动检测 :在设定转速下,传感器采集转子的原始振动信号,通常需要运行30-60秒以获得稳定数据;

2. 相位识别 :通过光电传感器或编码器确定不平衡质量所处的角度位置,现代平衡机通常采用LED指示灯或数字显示屏直观显示相位;

3. 不平衡量计算 :数据处理系统根据振动幅值和相位信息,计算出不平衡量的大小(通常以g·mm或g·cm表示)及具体位置。

测量过程中应注意保持转速稳定,避免外界振动干扰。对于长径比较大的柔性转子,可能需要采用多平面平衡方法,在不同轴向位置分别测量和校正。

根据测量结果,可采用以下方法进行平衡校正:

在转子轻点位置(与重点相位相差180°)添加配重:

在转子重点位置去除材料:

对于需要频繁调整的转子,可安装带刻度调节的平衡环,通过移动环内配重块实现无工具调整。

调整完成后需重新启动平衡机进行验证测量,通常要求残余不平衡量达到G2.5或更高精度等级(根据ISO1940标准)。对于精密仪器转子,可能需要达到G1.0甚***更高标准。

在实际操作中可能遇到以下特殊情况:

1. 平衡无法收敛 :表现为多次调整后不平衡量无明显改善,可能原因包括:

2. 转速敏感振动 :某些转子在特定转速下会出现剧烈振动,这可能需要:

3. 现场动平衡 :对于无法拆卸的大型转子,可采用便携式现场平衡仪,在设备原位进行平衡调整。

完成平衡调整后应进行以下工作:

通过规范的平衡调整流程,可使旋转部件的残余不平衡量控制在允许范围内,显著降低设备振动和噪音,延长轴承等关键部件的使用寿命。实践表明,良好的动平衡可使设备振动值降低60%-80%,故障率下降40%以上。

需要注意的是,平衡调整只是旋转机械维护的一个环节,要获得***运行效果,还需配合定期的对中检查、润滑保养等综合维护措施。随着智能制造的推进,现代平衡机正朝着自动化、智能化方向发展,部分高端机型已具备自适应平衡、预测性维护等先进功能,为旋转设备的健康管理提供了更完善的解决方案。