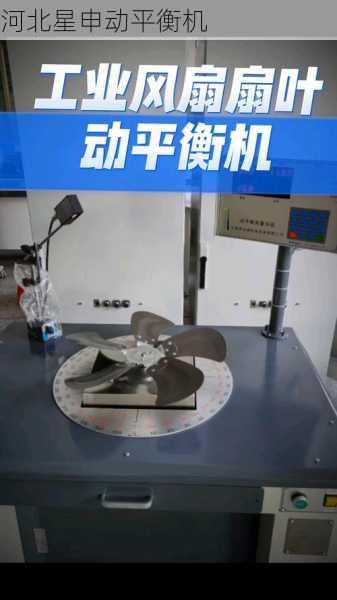

旋转部件在工业生产中应用广泛,其平衡性能直接影响设备运行的稳定性和使用寿命。平衡机作为专业检测设备,能够有效识别并校正旋转部件的不平衡量。本文将详细介绍如何通过平衡机进行旋转部件的平衡测试。

1. 设备检查:确保平衡机各部件完好,传感器、显示系统工作正常。检查电气连接是否牢固,机械传动部分润滑良好。

2. 环境要求:测试环境应避免强振动源,温度控制在15-30℃范围内,相对湿度不超过85%。地面应平整稳固,必要时使用防震垫。

3. 工件准备:清洁待测旋转部件表面,去除油污和杂质。检查轴颈、键槽等关键部位的尺寸精度,确保符合平衡机夹具要求。

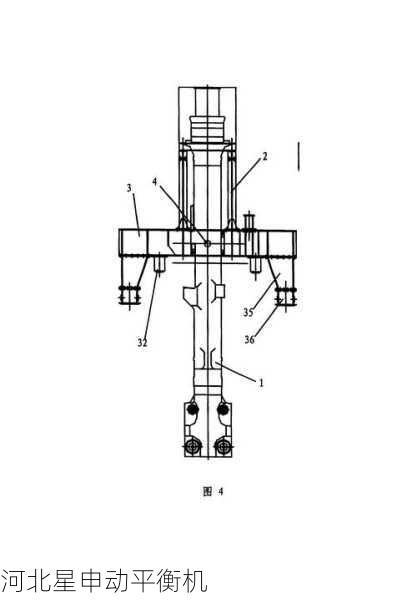

1. 安装固定:根据工件形状选择合适的夹具,采用三点定位法确保安装同心度。对于大型部件,需使用辅助支撑装置。

2. 参数设置:在平衡机操作界面输入工件重量、转速等基本参数。选择适当的平衡精度等级(一般按G2.5-G6.3标准)。

3. 试运行测试:以额定转速的30%进行试运转,观察振动值是否在安全范围内。如有异常应立即停机检查。

1. 数据采集:平衡机通过传感器采集振动信号,经FFT变换分离出与转速同频的振动分量。现代平衡机采样频率可达10kHz以上。

2. 相位识别:采用光电编码器或激光传感器确定不平衡点位置,精度可达±1°。对于特殊表面工件,可使用反光标记辅助定位。

3. 校正方法选择:根据工件材质选择去重法(钻孔、铣削)或配重法(焊接、胶粘)。去重法适用于金属部件,配重法常用于复合材料。

1. 复测程序:完成校正后,需以相同参数进行二次测试。建议连续进行3次测试,确保结果一致性。

2. 合格判定:残余不平衡量应满足ISO1940标准要求。对于精密机床主轴,不平衡量通常控制在0.5g·mm/kg以内。

3. 数据记录:保存完整的测试报告,包括初始不平衡量、校正位置、最终残余量等参数,建立可追溯的质量档案。

1. 柔性转子平衡:对于长径比大于5的转子,需采用多平面平衡法。建议先在低速下进行刚性平衡,再逐步提高***工作转速。

2. 现场动平衡:当部件不便拆卸时,可使用便携式平衡仪。注意测量点应选在轴承座振动敏感位置,避开结构节点。

3. 高温部件平衡:对于工作温度超过80℃的部件,需考虑材料热膨胀系数,建议在近似工况温度下进行测试。

1. 数据波动大:检查传感器连接是否松动,排除外界电磁干扰。对于轻微弯曲的轴件,可降低测试转速。

2. 相位漂移:清洁编码器读数头,确保反光标记清晰。必要时采用双通道测量提高信噪比。

3. 校正无效:复核工件安装状态,检查是否存在装配间隙。对于焊接变形件,建议先进行机械校正再平衡。

通过规范的平衡测试,可使旋转部件的振动值降低60%-80%,轴承寿命延长3-5倍。实际操作中应根据具体工件特性灵活调整测试方案,定期对平衡机进行计量校准,确保测试结果的准确可靠。