在工业生产中,旋转部件的平衡性能直接影响设备运行稳定性和使用寿命。平衡机作为关键检测设备,能够***识别旋转部件的不平衡量,并通过科学方法进行补偿校正。以下将详细介绍如何通过平衡机实现旋转部件的动平衡补偿。

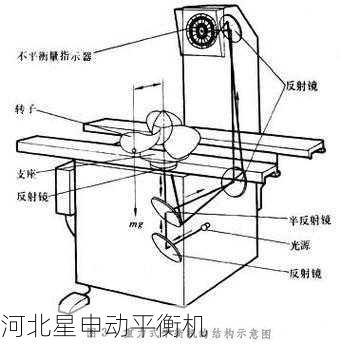

平衡机通过传感器采集旋转部件在运转时产生的振动信号,经数据处理系统分析后,可确定不平衡量的大小和相位位置。现代平衡机通常采用微机控制技术,测量精度可达0.1g·mm/kg,转速范围覆盖200-10000rpm,能满足绝大多数工业旋转部件的平衡需求。

1. 前期准备工作

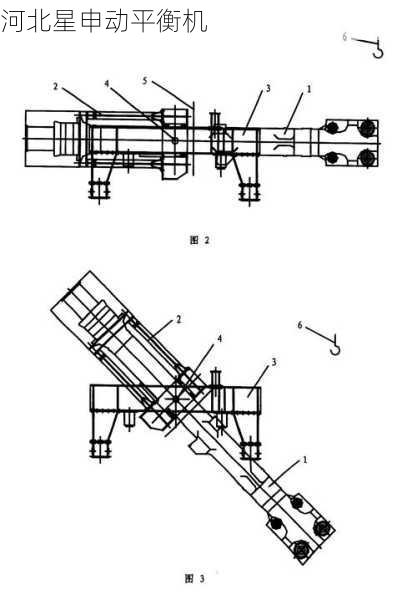

(1)根据工件尺寸选择合适的工装夹具,确保装夹重复精度≤0.02mm

(2)检查传感器连接状态,振动信号线需采用屏蔽电缆

(3)输入工件参数:包括质量、直径、平衡等级要求等

2. 初始不平衡量检测

(1)以额定转速的60%进行***试运行

(2)采集振动数据时需确保转速稳定,波动应控制在±1%以内

(3)系统自动生成极坐标图显示不平衡量分布

3. 补偿方式选择

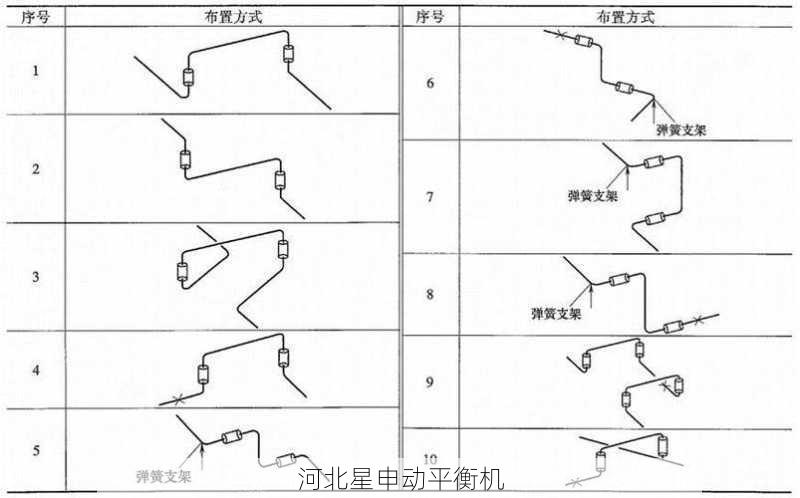

根据工件结构可采用不同补偿方式:

• 钻孔去重法:适用于金属部件,去重深度不超过壁厚的1/3

• 配重块添加:采用专用平衡胶泥或螺钉固定配重

• 焊接补偿:需注意热变形影响,适合大型工件

4. 验证测试

(1)完成补偿后需进行三次重复测试

(2)残余不平衡量应达到ISO1940标准要求的G2.5级或更高

(3)最终数据应保存***质量追溯系统

1. 相位定位精度

采用高分辨率编码器(≥2048线)确保相位识别误差<1°,对于高速转子(>6000rpm)需考虑振动信号的相位滞后补偿。

2. 动态补偿算法

现代平衡机采用影响系数法,通过建立刚度矩阵实现多平面自动补偿。对于柔性转子还需进行振型分离处理。

3. 温度补偿

当环境温度变化超过±5℃时,需重新校准传感器灵敏度。部分高端机型配备自动温度补偿功能。

问题1:重复测量数据波动大

• 检查主轴径向跳动(应<0.005mm)

• 确认工件装夹面清洁无杂质

• 验证传感器接地是否良好

问题2:补偿后振动反而增大

• 检查补偿重量安装位置是否准确

• 确认是否出现机械共振(可通过转速扫描识别)

• 考虑工件本身是否存在结构缺陷

问题3:无法达到规定平衡等级

• 重新评估初始不平衡量分布

• 考虑采用双平面平衡方式

• 检查平衡机自身精度是否达标

1. 高速测试时必须安装防护罩

2. 去重操作时应佩戴防护眼镜

3. 定期检查主轴轴承润滑状态

4. 系统接地电阻需<4Ω

5. 异常振动应立即执行急停操作

通过规范化的操作流程和***的补偿控制,平衡机可将旋转部件的不平衡量控制在理想范围内。建议每6个月对平衡机进行计量校准,并建立完整的设备维护档案。对于特殊材质或异形部件,可咨询专业技术人员制定个性化平衡方案。