在工业生产和机械制造领域,平衡机作为旋转设备性能检测与校正的核心设备,其连接方式的合理选择直接影响测量精度和设备使用寿命。本文将系统分析平衡机与旋转设备常见的连接方式及其技术特点。

作为最传统的连接方式,刚性联轴器通过法兰盘或螺栓实现轴对轴刚性连接。其优势在于传动效率高达98%以上,且能承受较大扭矩,特别适用于重型转子(如汽轮机转子)的动平衡检测。但该方式对设备对中精度要求极高,允许偏差通常不超过0.02mm/m,安装时需使用激光对中仪进行精密校准。值得注意的是,刚性连接会传递全部振动,可能影响测量精度,建议在联轴器与平衡机之间加装弹性垫片。

采用橡胶元件或金属簧片的弹性联轴器能有效补偿0.1-0.3mm的径向偏差和1°以内的角度偏差。在纺织机械、中小型电机等中速设备(转速范围300-3000rpm)的平衡检测中应用广泛。梅花型弹性联轴器的阻尼特性可吸收约15%的振动能量,但需注意橡胶元件会随使用时间出现硬化现象,建议每6个月检查一次弹性体状态。齿轮式弹性联轴器则更适合大功率传动场合,其扭矩容量可达刚性联轴器的80%。

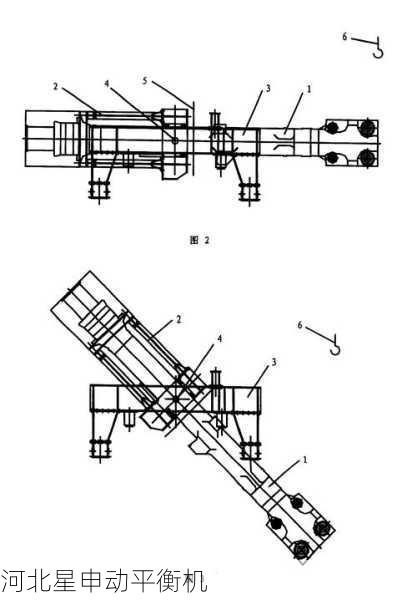

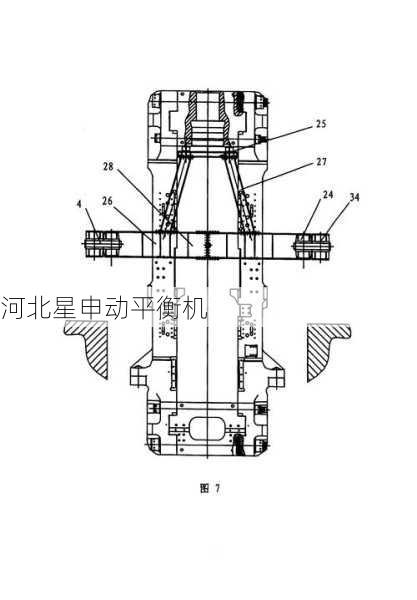

当设备存在较大角度偏差(可达15°)或需要轴向移动时,十字轴万向节成为理想选择。汽车传动轴、轧钢机辊系等长轴系设备多采用此方式。实际应用中建议采用双万向节布置,并保持两端叉头相位差90°,可有效消除转速波动。需特别关注万向节的润滑维护,每运行200小时应补充专用高温润滑脂。万向节的传动效率约为92-95%,略低于刚性连接。

非接触式的磁力联轴器通过永磁体实现扭矩传递,彻底解决密封和磨损问题。在化工泵、真空设备等要求***密封的场合优势明显。现代钕铁硼磁体可实现超过90%的传动效率,气隙通常控制在0.5-3mm范围。但需注意磁体存在退磁风险,工作温度应长期低于80℃,瞬时不超过120℃。磁力耦合特别适合微型精密转子的平衡检测,可避免机械接触带来的附加不平衡量。

当设备转速需要调节或存在较大中心距时,多楔带或同步带传动具有独特优势。其允许5-10mm的安装偏差,且能衰减约30%的高频振动。在风机叶轮等大直径转子平衡时,通过更换带轮可方便实现速比调整。但需注意皮带张力控制,过紧会增大轴承负载,过松则可能打滑。建议使用张力计保持皮带挠度在中心距的1-1.5%。同步带的传动精度更高,误差可控制在0.1°以内。

对于微型精密转子(如陀螺仪),可采用气浮轴承实现非接触支撑;大型水轮发电机转子则常用液压膨胀套筒连接,装拆便捷且对中精度可达0.01mm。近年来出现的智能联轴器内置传感器,能实时监测扭矩和不对中量,为预测性维护提供数据支持。

选择连接方式时需综合考虑转速范围(临界转速的30-70%为佳)、扭矩特性(峰值扭矩不应超过额定值200%)、对中精度以及环境条件(温度、腐蚀性等)。建议在设备技术协议中明确连接接口的型式尺寸、公差配合及动平衡等级要求,通常G2.5级平衡对应刚性连接,G6.3级可采用弹性连接。正确的连接方案不仅能保证测量精度,还能延长设备使用寿命20-30%。