在机械制造和维修领域,旋转部件的动平衡是确保设备平稳运行的关键环节。本文将详细介绍如何通过平衡机进行旋转部件的不平衡量计算,帮助技术人员掌握这一重要的工艺方法。

平衡机主要通过测量旋转部件在运转时产生的不平衡力来确定校正位置和大小。当转子旋转时,不平衡质量会产生离心力,平衡机的传感器会检测这些力的大小和相位,并通过专用算法计算出需要添加或去除的配重。

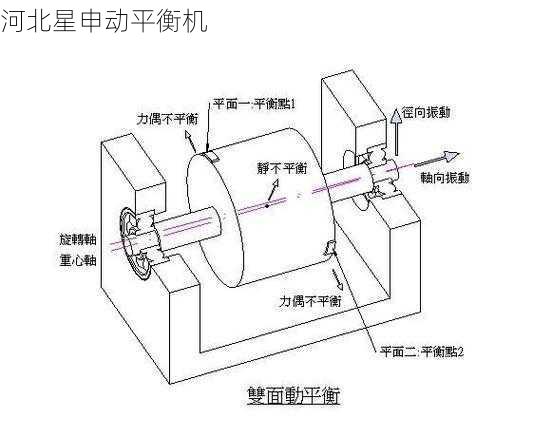

现代平衡机通常采用两种测量方式:单面平衡和双面平衡。单面平衡适用于盘类零件,只需在一个平面进行校正;双面平衡则用于长轴类零件,需要在两个校正平面进行调整。

1. 准备工作 :将待平衡部件安装在平衡机上,确保安装稳固。根据部件类型选择合适的夹具和支撑方式。

2. 参数设置 :输入转子参数,包括重量、直径、转速等关键数据。这些参数将直接影响计算结果的准确性。

3. 初始测量 :启动平衡机,让转子以设定转速旋转。传感器会记录初始不平衡量的大小和角度位置。

4. 试重测试 :在转子上添加已知质量的试重,再次测量不平衡量变化。这一步骤有助于确定系统的灵敏度。

5. 数据处理 :平衡机的计算系统会根据两次测量结果,通过矢量运算确定原始不平衡量的大小和位置。

不平衡量的计算本质上是一个矢量运算过程。设初始不平衡量为U0,试重为W,添加试重后测得的不平衡量为U1,则原始不平衡量U可通过以下公式计算:

U = U0 - (U1 - U0) × (U0/W)

在实际操作中,平衡机会自动完成这些计算,并以直观的方式显示需要在什么位置添加或去除多少质量。

1. 安装精度 :转子的安装偏心会直接影响测量结果,必须确保安装同心度。

2. 转速稳定性 :测量时转速波动会导致数据采集不准确,应保持恒定转速。

3. 环境振动 :外部振动会干扰传感器读数,需要在相对稳定的环境中操作。

4. 温度变化 :温度变化可能导致材料膨胀或收缩,影响测量结果的一致性。

以某型号电机转子为例,初始测量显示在0°位置存在15g·cm的不平衡量。在120°位置添加5g试重后,测得新的不平衡量为10g·cm/60°。通过矢量计算,确定原始不平衡量为12.5g·cm/30°,需要在210°位置去除相应质量。

实际操作中,技术人员会根据计算结果,采用钻孔去重或焊接配重的方式进行调整,直到残余不平衡量达到允许范围内。

1. 重复测量结果不一致 :可能是安装松动或传感器故障,应检查机械连接和仪器状态。

2. 计算结果显示过大不平衡量 :可能是初始参数设置错误,需重新确认转子重量等基本信息。

3. 无法达到平衡要求 :可能是转子本身存在变形或材质不均匀等固有缺陷,需要进一步检查部件质量。

随着传感器技术和数字信号处理技术的进步,现代平衡机的测量精度和效率不断提高。智能化平衡系统可以自动识别转子类型、优化校正方案,并通过云平台实现数据共享和分析,为预测性维护提供支持。

通过平衡机进行旋转部件的不平衡量计算是一个系统的工程过程,需要操作人员充分理解原理、严格遵循操作规程,才能获得准确可靠的平衡效果,确保旋转机械的安全稳定运行。