随着工业自动化水平的不断提升,平衡机作为旋转机械制造和维修过程中的关键设备,其智能化发展已成为行业重要趋势。近年来,人工智能技术在机械设备故障诊断领域的应用取得了显著进展,为平衡机行业带来了新的技术革新机遇。本文将深入探讨深度学习技术在平衡机故障诊断中的具体应用及其带来的价值。

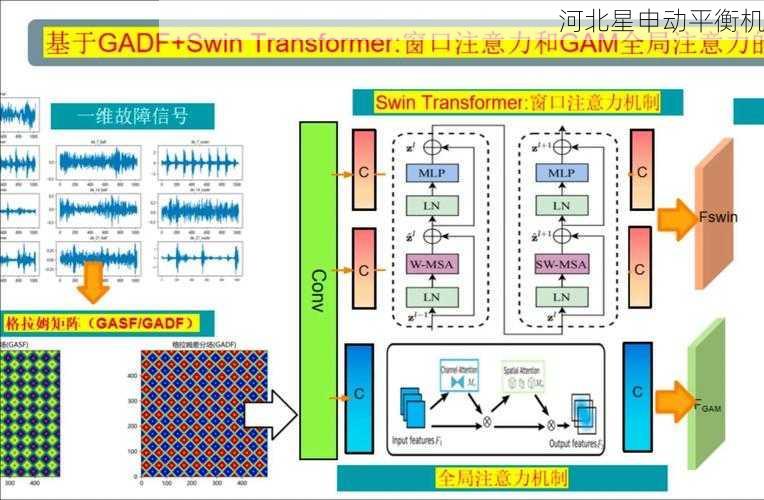

传统平衡机故障诊断主要依赖人工经验和简单信号处理技术,存在诊断效率低、准确性不足等问题。而深度学习技术通过模拟人脑神经网络结构,能够从海量振动信号数据中自动提取特征,建立复杂的非线性映射关系,实现故障类型的智能识别。在实际应用中,卷积神经网络(CNN)因其出色的局部特征提取能力,特别适合处理平衡机采集的振动信号频谱图。

具体到平衡机工作场景,深度学习模型的训练需要经过数据采集、预处理、特征提取和分类识别四个关键步骤。首先需要建立完善的故障样本库,包含正常状态和各种典型故障状态下的振动数据。这些数据通过传感器采集后,需进行去噪、归一化等预处理操作。随后,深度神经网络通过多层非线性变换,自动学习振动信号中的深层特征,最终输出故障诊断结果。

在实际应用中,基于深度学习的平衡机故障诊断系统展现出三大显著优势:首先是诊断精度的大幅提升,实验数据显示,针对常见的不平衡、轴承损坏等故障,深度学习模型的识别准确率可达95%以上;其次是诊断效率的提高,传统方法需要数小时的分析工作现在可以在几分钟内完成;最重要的是实现了早期故障预警,通过对微弱异常特征的捕捉,可以在故障发生前发出预警,避免重大损失。

值得注意的是,深度学习在平衡机故障诊断中的应用也面临一些挑战。数据质量直接影响模型性能,但实际工业环境中往往存在噪声干扰和数据不平衡问题。模型的解释性不足也制约着其在关键领域的应用。针对这些问题,建议采取数据增强、迁移学习等技术提升模型鲁棒性,同时结合传统信号处理方法增强结果可信度。

从行业发展趋势来看,深度学习与平衡机技术的融合将朝着三个方向发展:一是边缘计算的应用,将部分计算任务下放到设备端,实现实时诊断;二是多模态数据融合,结合温度、声音等多维度信息提升诊断全面性;三是自适应学习能力的增强,使系统能够持续优化模型参数,适应不同工作环境。

作为平衡机制造商,我们建议用户在引入人工智能诊断系统时,应重点关注以下实施要点:首先要确保数据采集系统的可靠性,这是整个系统的基础;其次要选择适合自身设备特点的神经网络架构;最后要建立持续优化的机制,定期更新模型以适应设备老化等因素带来的变化。

深度学习技术为平衡机故障诊断带来了质的飞跃,不仅提高了诊断效率和准确性,更重要的是实现了预测性维护,这将显著降低设备维护成本,延长设备使用寿命。随着技术的不断成熟,人工智能必将成为平衡机智能化升级的核心驱动力,为制造业高质量发展提供有力支撑。