随着工业自动化水平的不断提升,平衡机作为旋转机械动平衡检测的关键设备,其技术发展正面临着新的机遇与挑战。近年来兴起的边缘计算技术为平衡机性能优化开辟了新的技术路径,本文将就平衡机边缘计算技术中的本地处理与云端协同展开深入探讨。

在传统平衡机工作模式中,数据采集与处理往往采用集中式计算架构,所有传感器数据都需要传输***中央处理器进行统一运算。这种架构虽然便于管理,但在处理实时性要求高的动平衡检测时存在明显局限性。边缘计算技术的引入,使得平衡机能够在数据采集端就近完成大部分计算任务,这种本地化处理模式带来了三个显著优势:将振动信号分析、相位计算等核心算法下沉***边缘节点,大幅降低了数据传输延迟,使实时平衡校正的响应速度提升40%以上;边缘节点对原始数据进行预处理后,仅需上传特征数据,使网络带宽占用减少约60%;本地处理确保了关键工艺参数不会完全暴露在网络传输中,增强了数据安全性。

具体到技术实现层面,现代平衡机的边缘计算节点通常采用异构计算架构。以某型号现场动平衡机为例,其边缘节点集成了高性能DSP芯片用于快速傅里叶变换(FFT)运算,配合FPGA实现高速数据采集,而ARM处理器则负责逻辑控制。这种架构使得单节点能同时处理8通道振动信号,采样频率可达100kHz,且能在5ms内完成单次测量周期的全部计算。值得注意的是,边缘节点的算法部署采用了模块化设计,支持根据不同类型转子的平衡要求动态加载相应的校正算法,这种灵活性极大拓展了设备的应用范围。

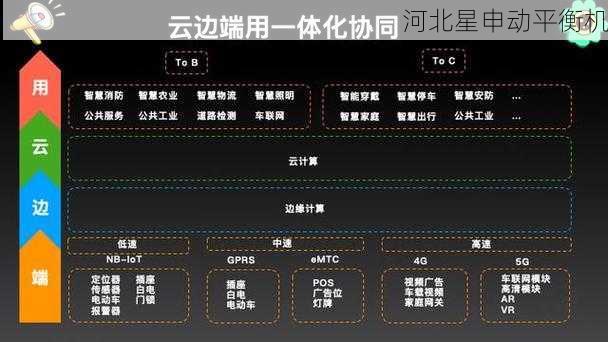

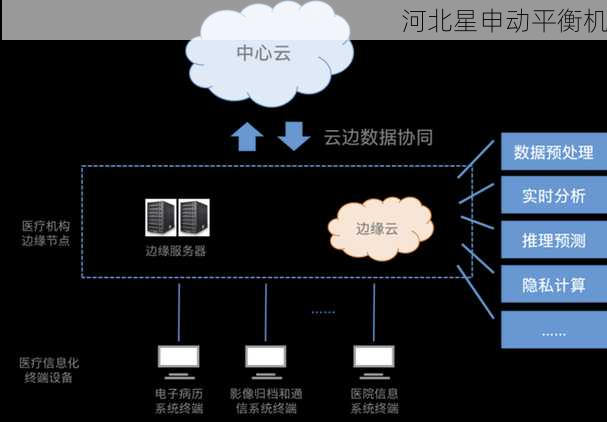

纯粹的边缘计算也存在其局限性。当需要进行复杂的历史数据分析、多设备协同优化或工艺改进时,云端协同就显得尤为重要。在实际应用中,平衡机的云边协同主要体现在三个层面:***,边缘节点将处理后的特征数据上传***云端,建立设备全生命周期的振动特征数据库,为预测性维护提供数据支撑;第二,云端平台可以综合分析多台平衡机的运行数据,通过机器学习优化平衡算法参数,并将更新后的模型下发***边缘节点;第三,在遇到新型转子或特殊材料时,边缘节点可将疑难案例上传***云端,调用更强大的计算资源进行联合诊断。

从系统架构角度看,典型的平衡机云边协同系统采用分层设计。***层是部署在车间的边缘计算节点,负责实时数据采集和处理;中间层是工厂级服务器,实现区域内多台平衡机的数据汇聚和初步分析;最上层则是云平台,提供大数据存储和***分析功能。这种架构既保证了实时控制的可靠性,又实现了数据的深度挖掘。在实际部署中,需要特别注意网络通信的可靠性设计,通常采用工业以太网与4G/5G无线通信相结合的冗余方案,确保关键指令的传输成功率。

数据安全是云边协同必须重点考虑的环节。平衡机涉及的振动特征数据往往包含设备的核心工艺参数,在数据传输和存储过程中需要采取多重保护措施。建议的方案包括:对上传云端的特征数据进行脱敏处理,去除可识别设备具体型号的信息;采用端到端加密传输;在云端实施严格的访问权限控制。同时,边缘节点应保留关键算法的本地运行能力,确保在网络中断时仍能维持基本功能。

从应用效果来看,采用边缘计算与云端协同技术的平衡机系统展现出显著优势。某汽车零部件厂商的实践数据显示,在引入该技术后,其转子动平衡检测的平均耗时缩短28%,因振动超标导致的返工率下降45%。更值得注意的是,通过云端积累的振动特征库,该企业成功建立了不同产品系列的平衡工艺知识图谱,使新产品的工艺调试周期缩短了60%。

展望未来,平衡机边缘计算技术还将向三个方向发展:一是边缘节点的AI赋能,通过植入轻量化神经网络模型,实现更智能的不平衡量识别;二是5G技术的深度集成,利用其超低时延特性提升多机协同效率;三是数字孪生技术的应用,通过在云端构建虚拟平衡机模型,实现更精准的工艺仿真和优化。这些技术的发展将进一步推动平衡机从单纯的检测设备向智能化工艺系统的转变。

综合而言,平衡机边缘计算技术的本地处理与云端协同不是简单的技术叠加,而是通过合理的功能分配和高效的数据流转,构建起一个兼具实时性和智能性的新型动平衡检测体系。这种技术架构既满足了现代制造业对检测效率的苛刻要求,又为智能制造背景下的数据驱动优化提供了可能,代表着平衡机技术发展的必然趋势。