在现代工业生产中,设备的稳定性和可靠性直接影响着生产效率和产品质量。作为旋转机械领域的关键设备,平衡机的可靠性工程尤为重要。本文将围绕FMEA(失效模式与影响分析)方法在平衡机可靠性设计中的应用展开详细探讨。

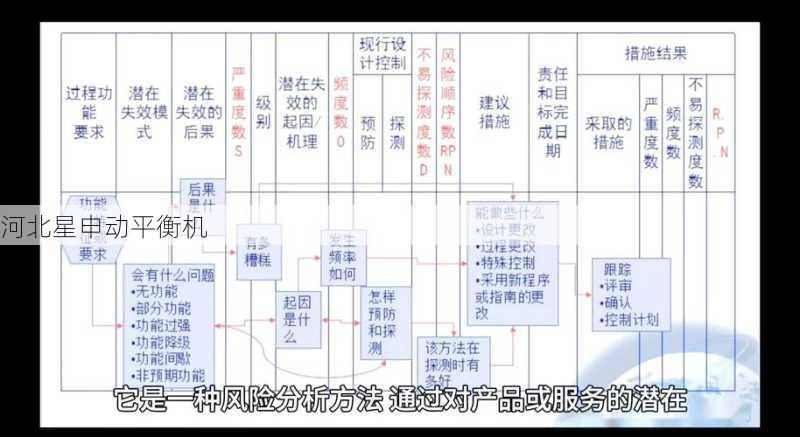

首先需要明确的是,平衡机的可靠性工程是一个系统工程,需要从设计阶段就充分考虑各种潜在失效模式。FMEA作为一种预防性的可靠性分析方法,能够系统地识别产品设计或制造过程中可能出现的失效模式,评估其对系统性能的影响程度,并提前采取改进措施。

在平衡机设计中应用FMEA分析时,通常需要关注以下几个关键方面:

1. 机械结构失效分析:包括主轴系统、支撑结构、传动系统等关键部件的强度分析。例如,主轴在高速旋转时可能出现的疲劳断裂、轴承失效等问题,都需要通过FMEA方法进行风险评估。通过有限元分析结合材料特性数据,可以预测关键部件的使用寿命。

2. 电气系统可靠性:现代平衡机普遍采用先进的电气控制系统,包括传感器、PLC、驱动电机等组件。FMEA分析需要评估各电气元件的失效概率及其对整机性能的影响。特别要关注信号采集系统的可靠性,因为测量精度直接影响平衡效果。

3. 软件系统稳健性:随着智能化发展,平衡机的控制软件复杂度不断提高。FMEA分析需要覆盖软件算法失效、通信中断、数据处理错误等潜在问题。建议采用模块化设计,确保单个功能模块失效不会导致整个系统崩溃。

4. 人机交互安全性:操作界面设计不当可能导致误操作,FMEA分析需要考虑各种可能的操作失误场景。例如,紧急停止功能的可靠性、参数设置错误的预防机制等。

在具体实施FMEA分析时,建议采用以下步骤:

***步:组建跨部门分析团队,包括设计、工艺、质量等专业人员。团队需要对平衡机的工作原理、结构特点有深入理解。

第二步:系统分解。将平衡机分解为若干子系统,如机械系统、电气系统、测量系统等,再细分为具体组件。

第三步:针对每个组件列举可能的失效模式。例如,对于主轴系统,可能的失效模式包括:断裂、变形、轴承卡死、动平衡失效等。

第四步:评估每种失效模式的影响程度(S)、发生概率(O)和可检测性(D),计算风险优先数(RPN)。根据RPN值确定需要优先改进的高风险项目。

第五步:制定改进措施。对于高风险项目,需要从设计源头进行优化。例如,通过改进主轴材料热处理工艺提高疲劳强度,增加冗余传感器提高测量可靠性等。

在可靠性设计方面,除了FMEA分析外,还需要注意以下原则:

1. 简化设计原则:在满足功能要求的前提下,尽可能简化结构设计。减少零部件数量可以降低整体失效概率。

2. 降额设计:关键部件如轴承、电机等应工作在额定参数以下,延长使用寿命。

3. 容错设计:系统应具备一定的容错能力,当某个部件失效时,能够通过备用方案维持基本功能。

4. 环境适应性设计:考虑平衡机可能面临的各种工作环境,如温度变化、湿度、粉尘等,采取相应的防护措施。

5. 可维护性设计:结构设计应便于日常维护和故障排查,缩短平均修复时间。

在实际工程应用中,我们建议将FMEA分析贯穿于平衡机设计的全过程:

概念设计阶段:通过功能FMEA识别系统级失效风险,指导总体方案设计。

详细设计阶段:开展设计FMEA,对各零部件进行详细分析,优化结构参数。

工艺设计阶段:进行过程FMEA,确保制造工艺不会引入新的失效模式。

值得一提的是,FMEA分析不是一次性的工作,而是一个持续改进的过程。随着产品使用数据的积累,需要定期更新FMEA分析结果,形成闭环管理。

通过系统的FMEA分析和可靠性设计,可以有效提高平衡机的质量水平。根据实际工程经验,采用这种方法可以将平衡机的平均无故障工作时间(MTBF)提高30%以上,显著降低用户的使用维护成本。

最后需要强调的是,可靠性工程需要全员参与的质量意识。从设计人员到制造工人,都需要树立预防为主的理念,共同打造高可靠性的平衡机产品。