在现代工业生产中,平衡机作为旋转机械动平衡校正的关键设备,其安全防护技术直接关系到操作人员的人身安全和设备运行的可靠性。本文将围绕平衡机的功能安全与风险评估展开深入探讨,从技术原理到实际应用层面进行系统分析。

平衡机的安全防护体系建立在机械安全、电气安全和功能安全三大支柱之上。机械安全主要通过防护罩、急停装置等物理屏障实现;电气安全依赖于接地保护、绝缘监测等电气防护措施;而功能安全则是通过控制系统中的安全相关部件来确保设备在故障状态下仍能保持安全状态。这三者相互配合,共同构成了平衡机的整体安全防护网络。

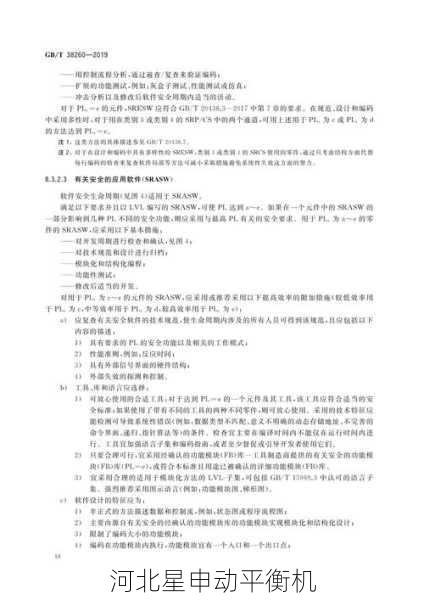

特别值得注意的是,现代平衡机普遍采用符合IEC 61508标准的安全完整性等级(SIL)评估体系。该系统将安全功能分为四个等级(SIL1-SIL4),根据风险评估结果确定所需的安全等级。对于大多数平衡机应用场景,SIL2等级已能提供足够的安全保障。

1. 安全控制回路设计:采用冗余架构的安全控制回路是功能安全的核心。典型的双通道安全回路设计能够在单通道故障时仍保持安全功能,同时通过周期性自检确保系统可靠性。

2. 安全相关参数监测:包括转速超限保护、振动幅值监控、不平衡量阈值设定等多重保护机制。这些参数的实时监测为早期故障预警提供了可能。

3. 安全停机策略:分级停机策略可根据故障严重程度选择不同的停机方式,从缓停机到紧急制动,既保证了安全又尽可能减少设备损伤。

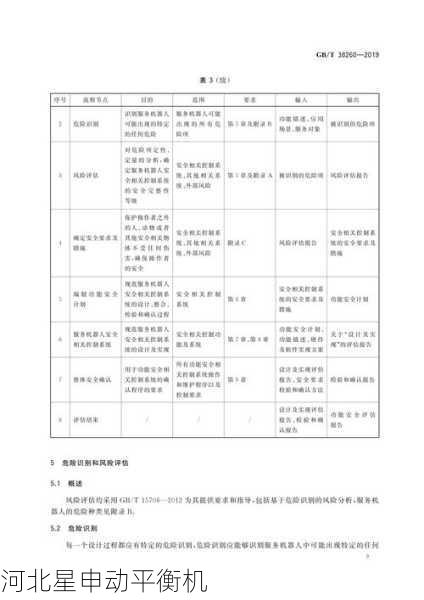

完整的风险评估流程包括危险识别、风险分析和风险评价三个阶段。针对平衡机应用,我们特别关注以下几个风险点:

1. 机械伤害风险:旋转部件飞出、夹具松动等可能造成的机械伤害。通过防护罩完整性检查、夹具预紧力监控等措施进行防控。

2. 电气安全风险:包括电击、短路等电气危害。采用双重绝缘、剩余电流保护等技术手段降低风险。

3. 功能失效风险:控制系统故障导致的误动作或不动作。通过硬件冗余、软件自诊断等设计提高系统可靠性。

以一款中型卧式平衡机为例,其标准安全配置应包括:

1. 机械防护:全封闭式防护罩,带联锁安全开关;急停按钮分布在操作员易于触及的位置。

2. 电气保护:隔离变压器供电;各运动轴配备独立过载保护;关键电路采用安全继电器控制。

3. 功能安全:PLC安全模块实现安全逻辑控制;安全光幕保护操作区域;振动监测系统实时反馈设备状态。

随着工业4.0的推进,平衡机安全防护技术正呈现以下发展趋势:

1. 智能化安全监测:基于物联网技术的远程状态监测和预测性维护,可提前发现潜在安全隐患。

2. 虚拟安全技术:通过增强现实(AR)技术进行安全培训和操作指导,降低人为失误风险。

3. 自适应安全策略:利用机器学习算法,根据设备运行状态自动调整安全参数阈值,实现动态安全防护。

为确保平衡机安全防护系统的有效性,建议用户:

1. 建立定期安全检查制度,包括机械部件磨损检查、电气系统绝缘测试等功能验证。

2. 对操作人员进行系统化安全培训,特别强调安全防护装置的正确使用和紧急情况处置流程。

3. 保留完整的安全功能测试记录,为后续的风险再评估和设备升级提供依据。

通过以上分析可以看出,平衡机的安全防护是一个系统工程,需要从设计、制造到使用维护各环节严格把控。只有将功能安全理念贯穿设备全生命周期,才能真正实现安全生产的目标。随着技术进步,平衡机的安全性能还将持续提升,为工业生产提供更加可靠的安全保障。