在现代工业生产中,机械设备的振动问题一直是影响设备性能和寿命的重要因素。作为平衡机制造领域的专业从业者,我们深知减振技术对于提升设备运行稳定性的关键作用。本文将就平衡机领域常见的被动减振与主动减振技术进行深入对比分析,为行业同仁提供技术参考。

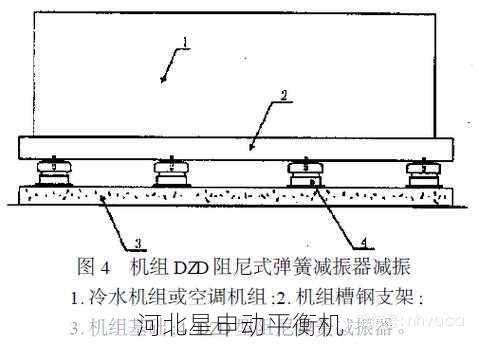

被动减振技术作为传统的减振方式,其基本原理是通过弹性元件和阻尼元件来吸收和消耗振动能量。常见的被动减振装置包括橡胶减振器、弹簧减振器、液压减振器等。这类技术的主要优势在于结构简单、可靠性高、维护成本低。以橡胶减振器为例,其通过橡胶材料的高弹性变形能力,能有效隔离5-15Hz范围内的振动,特别适用于中小型平衡机的减振需求。

被动减振技术存在明显的局限性。其减振频带较窄,通常只能针对特定频率范围的振动起到较好效果。当设备转速变化或出现多频振动时,减振效果会显著下降。被动减振系统无法根据振动情况实时调整参数,在应对突发性振动或冲击载荷时表现欠佳。我们在实际应用中发现,对于高精度平衡机或大型动平衡设备,单纯的被动减振往往难以满足严格的振动控制要求。

主动减振技术代表了当前减振领域的发展方向。该系统通过传感器实时监测振动信号,经控制器处理后驱动作动器产生反向振动来抵消原始振动。典型的主动减振系统包括加速度传感器、数字信号处理器、电磁或液压作动器等核心部件。与被动系统相比,主动减振具有三大显著优势:一是减振频带宽,可有效应对5-1000Hz的宽频振动;二是自适应能力强,能根据振动特性自动调整控制参数;三是减振效果好,实测数据显示可降低振动幅度达90%以上。

在航空发动机转子平衡等高端应用中,我们采用的多通道主动减振系统表现尤为突出。系统通过布置在关键位置的8-16个加速度传感器,构建完整的振动监测网络,再通过MIMO(多输入多输出)控制算法协调多个作动器工作,实现了复杂工况下的***减振效果。这种系统虽然初期投入较高,但长远来看显著提升了设备使用寿命和产品加工精度。

从技术实现难度来看,被动减振系统的设计重点在于减振器参数匹配和布局优化。我们通常建议采用有限元分析辅助设计,确保减振系统固有频率避开设备主要工作频率。而主动减振系统的开发则涉及更复杂的技术挑战,包括传感器布置策略、控制算法优化、作动器响应速度匹配等。特别是在高频振动控制时,系统的相位滞后问题需要特别关注。

成本效益分析显示,被动减振系统的初期投入约为主动系统的1/5-1/10,且几乎不需要后续维护。但对于要求振动速度小于0.5mm/s的高精度场合,主动系统的综合效益更为突出。我们的一项对比测试表明,在半导体设备平衡应用中,采用主动减振可将产品不良率从1.2%降***0.15%,仅此一项每年就可节省数百万元质量成本。

未来发展趋势方面,我们观察到混合减振技术正在兴起。这种技术结合了被动减振的可靠性和主动减振的高效性,通过合理配置两种系统,既保证了基础减振效果,又降低了纯主动系统的能耗。例如,某型重型转子平衡机采用橡胶金属复合减振器作为基础支撑,再辅以小功率电磁主动控制系统,整体能耗降低40%的同时,减振效果达到纯主动系统的85%。

综合来看,选择减振技术时需要重点考虑以下因素:设备精度要求、振动频谱特性、工作环境条件以及成本预算等。对于普通工业平衡机,成熟的被动减振方案仍是性价比之选;而对于航空航天、精密仪器等高端领域,主动减振技术则展现出不可替代的优势。随着智能控制技术和新型作动材料的发展,主动减振系统的成本和性能还将持续优化,应用范围必将进一步扩大。

作为平衡机制造商,我们建议用户在设备选型阶段就充分考虑减振需求,与专业技术团队深入沟通,选择最适合的减振解决方案。正确的减振技术选择不仅能提升设备性能,更能显著延长设备使用寿命,最终为用户创造更大价值。