随着工业制造技术的不断发展,平衡机作为旋转机械动平衡检测的关键设备,其结构设计直接影响着测量精度和使用寿命。本文将重点探讨有限元分析技术在平衡机结构优化设计中的应用价值及具体实施方法。

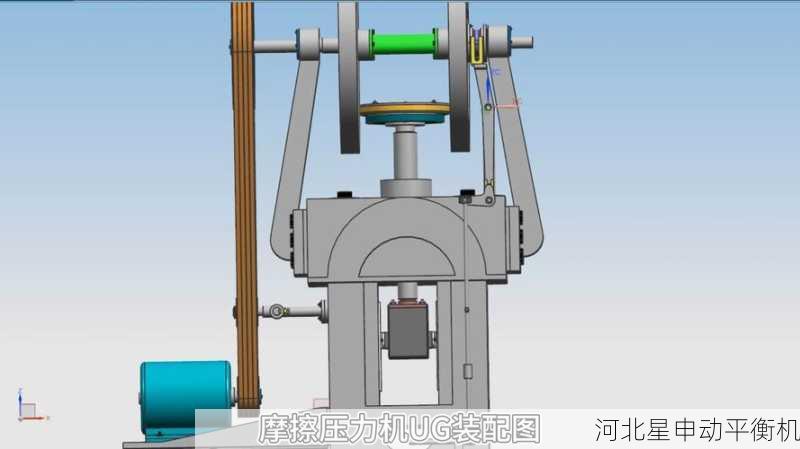

平衡机主要由机架、摆架系统、驱动系统和测量系统组成。传统设计方法往往依靠经验公式和静态计算,难以准确预测复杂工况下的结构响应。而有限元分析(FEA)通过离散化建模,可以模拟各种载荷条件下的应力分布、变形特性和振动模态,为结构优化提供科学依据。

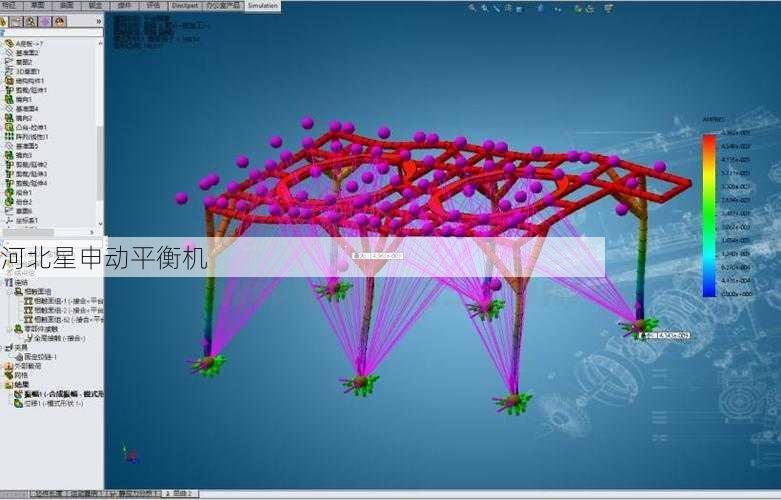

在机架设计方面,有限元分析可有效解决刚度与重量的矛盾。通过建立三维实体模型,施加实际工况中的复合载荷(包括静态载荷、动态惯性力以及可能的冲击载荷),可以***计算出各部位的应力集中区域。某型号平衡机采用拓扑优化后,在保持同等刚度的前提下,机架重量减轻18%,材料成本降低12%,同时一阶固有频率提高了23%,显著改善了抗振性能。

对于摆架系统这一核心部件,有限元分析尤为重要。通过模态分析可以识别系统的固有频率和振型,避免与工作转速产生共振。某案例显示,采用FEA优化后的摆架结构,其轴向刚度提升40%,径向变形量控制在0.01mm以内,使不平衡量测量误差降低***原有水平的60%。瞬态动力学分析还能模拟启动、制动过程中的动态响应,为轴承选型和润滑设计提供参考。

在驱动系统优化中,有限元分析可评估传动部件的疲劳寿命。以皮带传动系统为例,通过接触分析可以优化皮带张力,减少打滑风险;谐响应分析则能预测齿轮啮合过程中的振动特性。某项目应用显示,经过FEA优化的驱动系统,其关键部件寿命延长3倍以上,噪声水平降低15分贝。

测量系统的安装结构同样需要有限元验证。传感器支架的微变形会直接影响信号采集精度。通过热-力耦合分析,可以评估温度变化对测量基准的影响。实践表明,采用FEA优化的传感器安装方案,其温漂误差减少70%,显著提高了测量稳定性。

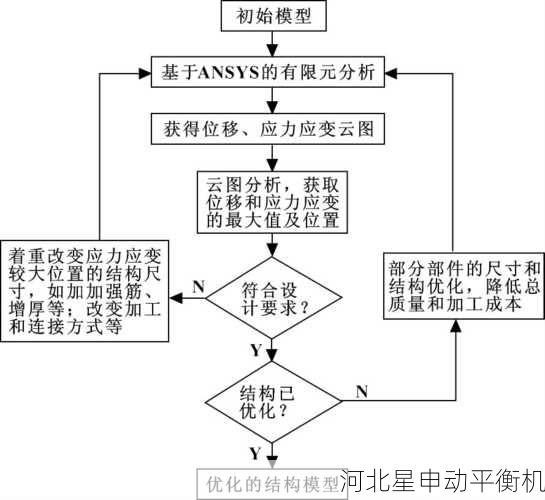

有限元分析在平衡机设计中的应用流程可分为四个阶段:首先是前处理阶段,需要准确建立几何模型、定义材料参数、划分适当网格;其次是求解阶段,合理设置边界条件和载荷工况;然后是后处理阶段,对应力云图、变形云图等结果进行专业解读;最后是优化迭代阶段,根据分析结果调整设计参数。值得注意的是,模型简化程度和网格质量直接影响分析精度,过度简化会导致结果失真,而过密的网格又会增加计算成本。

实际工程应用中,有限元分析需要与实验测试相结合。某企业研发新型高速平衡机时,先通过FEA预测了机架的动态特性,然后采用锤击法进行模态试验验证,两者结果误差控制在8%以内。这种数字孪生技术大大缩短了研发周期,试制成本降低约35%。

未来发展趋势显示,集成参数化建模、智能优化算法和云计算的新型有限元分析平台,将进一步提升平衡机设计效率。特别是基于机器学习的代理模型技术,可以在保证精度的前提下,将优化周期从数周缩短***数天。多物理场耦合分析能力的增强,使得同时考虑机械、热、电磁等综合效应成为可能。

需要特别强调的是,有限元分析作为工具,其价值取决于工程师的理论水平和工程判断能力。***的结构优化设计既要满足性能指标,又要考虑工艺可行性和经济性。某知名企业统计数据显示,科学应用FEA技术可使平衡机新产品研发周期缩短40%,故障率降低60%,市场竞争力显著提升。

有限元分析技术为平衡机结构优化设计提供了强有力的工具支撑。通过***模拟实际工况,可以系统性地解决刚度、强度、振动等问题,实现性能提升与成本控制的平衡。随着计算技术的进步和工程经验的积累,FEA在旋转机械设计领域将发挥更加关键的作用。