在现代工业生产中,旋转机械设备的振动问题一直是影响设备性能和寿命的关键因素。动平衡技术作为解决旋转部件振动问题的有效手段,其理论基础植根于振动力学的深入研究。本文将系统阐述振动力学原理在动平衡机中的具体应用,分析其理论依据及实际工程意义。

振动力学研究物体在弹性力、阻尼力和惯性力作用下的运动规律。对于旋转机械而言,当转子质量分布不均匀时,旋转产生的离心力会导致周期性振动。根据牛顿第二定律,这种振动可表述为:F=mrω²,其中F为不平衡力,m为不平衡质量,r为偏心距,ω为角速度。这一基本公式构成了动平衡理论的核心基础。

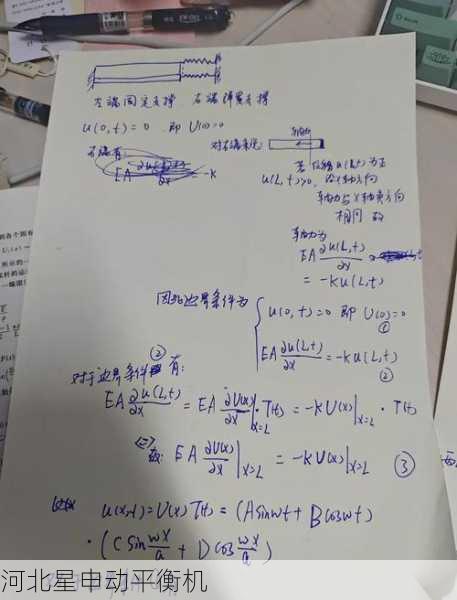

在实际应用中,动平衡机主要解决两类不平衡问题:静不平衡和动不平衡。静不平衡是指转子重心偏离旋转轴线的情况,此时仅需在单一平面进行校正;而动不平衡则表现为转子轴线与惯性主轴不重合,需要在两个校正平面进行调整。这两种情况都可以通过振动力学中的力与力矩平衡方程进行数学描述:ΣF=0和ΣM=0。

从信号处理角度看,动平衡机通过振动传感器采集时域信号,利用傅里叶变换将其转换***频域。由于不平衡振动具有与转速同步的特征频率,这一特性使得我们可以通过频谱分析准确识别不平衡量的大小和相位。现代平衡机普遍采用数字信号处理技术,将采集到的振动信号与参考信号进行相关运算,从而***提取不平衡信息。

在具体平衡过程中,影响平衡精度的主要因素包括:支承刚度、测量系统分辨率、转速稳定性等。根据振动力学原理,支承系统的刚度特性直接影响振动信号的传递特性。过软的支承会放大振动信号但降低相位精度,而过硬的支承则可能减弱信号强度。因此,***的平衡机设计需要在二者之间取得***平衡。

相位测量是动平衡的关键技术难点。基于振动力学中的相位差原理,现代平衡机通常采用光电编码器或键相传感器获取参考相位。通过比较振动信号与参考信号的相位差,可以准确定位不平衡角度位置。值得注意的是,由于机械系统的相位滞后特性,实际测量时需要根据转速对相位进行适当补偿。

从工程实践角度看,动平衡过程需要遵循严格的标准化流程。首先进行低速粗平衡,消除主要静不平衡;然后逐步提高转速进行精平衡,解决动不平衡问题。这种分级平衡方法既考虑了安全性,又能获得***平衡效果。国际标准化组织(ISO)制定的平衡精度等级标准(如ISO1940)为不同应用场景提供了明确的指导规范。

随着计算机技术的发展,现代平衡机已实现高度智能化。基于振动力学模型建立的专家系统可以自动分析振动特性,推荐***校正方案。一些先进系统还能通过历史数据学习,不断优化平衡策略。这种智能化发展大大提高了平衡效率,降低了操作人员的技术门槛。

在实际工业生产中,动平衡技术的应用范围正在不断扩大。从传统的电机转子、风机叶轮,到新兴的电动汽车电机、航空发动机,对平衡精度的要求不断提高。这促使平衡机制造商持续改进测量算法和机械结构,以满足日益严苛的工业需求。同时,新型复合材料、3D打印等新工艺的出现,也为动平衡技术带来了新的挑战和机遇。

展望未来,随着物联网和人工智能技术的发展,动平衡技术将向网络化、智能化方向持续演进。通过将平衡机接入工业物联网,可以实现设备状态的远程监控和预测性维护。而基于深度学习的智能诊断系统,则有望实现更精准的不平衡故障识别和自动校正。这些技术进步将进一步巩固振动力学在旋转机械领域的基础性地位。