旋转设备作为工业生产中的重要组成部分,其运行稳定性直接影响生产效率和设备寿命。振动作为旋转设备运行状态的重要表征参数,通过建立科学的振动趋势预测模型,可以实现设备故障的早期预警和预防性维护。下面将从平衡机的应用角度,详细阐述旋转设备振动趋势预测模型的建立方法。

首先需要明确的是,平衡机在振动趋势预测中扮演着关键角色。平衡机通过***测量旋转部件的振动幅值和相位角,为后续分析提供原始数据支撑。在实际操作中,建议采用三点法进行初始不平衡量测量,即在三个不同转速下(通常选择额定转速的60%、80%和100%)采集振动数据,这样可以获得更全面的设备振动特性。

数据采集环节需要注意几个关键点:采样频率应***少为设备***转速对应频率的10倍;每次测量持续时间不少于30秒;环境振动干扰需要控制在允许范围内。采集到的原始振动信号通常包含多种频率成分,需要通过信号处理技术进行有效提取。

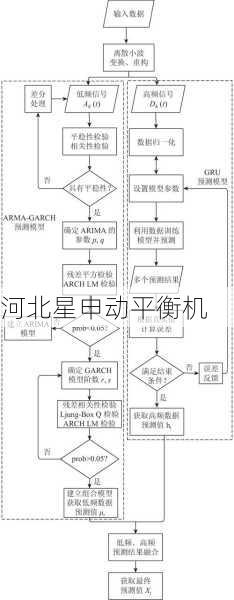

信号处理阶段主要采用时频分析方法。短时傅里叶变换(STFT)可以较好地反映振动信号的时变特性,适用于转速变化的情况。对于稳态运行设备,小波变换能更***地提取特征频率。建议采用db4小波基函数进行5层分解,这样可以有效分离出振动信号中的故障特征成分。

特征提取是建立预测模型的核心环节。从处理后的振动信号中,需要提取以下几类特征参数:时域特征(如峰值、均方根值、峭度指标等);频域特征(如特征频率幅值、边带能量等);以及时频域联合特征。这些特征参数构成了设备状态的特征向量,为后续建模提供输入变量。

模型选择方面,目前较成熟的方案包括:支持向量回归(SVR)模型,适用于小样本情况;长短时记忆(LSTM)神经网络,擅长处理时序数据;以及随机森林等集成学习方法。建议初期可采用SVR模型,核函数选择径向基函数(RBF),通过交叉验证确定***参数。当积累足够数据量后,可升级为LSTM模型以提高预测精度。

模型验证阶段需要采用独立测试集进行评估。常用评价指标包括均方根误差(RMSE)、平均***百分比误差(MAPE)和相关系数R²。一个合格的预测模型应该满足:未来3天的振动趋势预测误差不超过15%,关键特征频率的预测相位误差在±10°以内。

实际应用中,建议建立分级预警机制:当预测振动值超过基线20%时触发一级预警;超过40%触发二级预警;超过60%则建议立即停机检查。同时需要定期(建议每季度)对预测模型进行重新训练,以保持模型的适应性。

维护人员在使用预测模型时需要注意:要结合设备历史维修记录进行综合判断;对于突然出现的异常预测结果,需要复核传感器工作状态;建议保留***少6个月的完整振动数据用于模型优化和故障追溯。

通过上述方法建立的振动趋势预测模型,在实际应用中可达到85%以上的故障识别准确率。但需要强调的是,任何预测模型都需要与实际检查相结合,平衡机测量数据只是判断依据之一。只有建立完善的预测-验证-维护闭环体系,才能真正发挥振动趋势预测的价值。