旋转部件在高速运转过程中,由于材料分布不均、加工误差或装配不当等原因,往往会产生不平衡现象。这种不平衡会导致设备振动加剧、噪音增大,严重时甚***会影响设备寿命和运行安全。平衡机作为检测和校正旋转部件不平衡量的专业设备,其补偿方法的正确应用***关重要。本文将详细介绍通过平衡机进行不平衡量补偿的具体方法和注意事项。

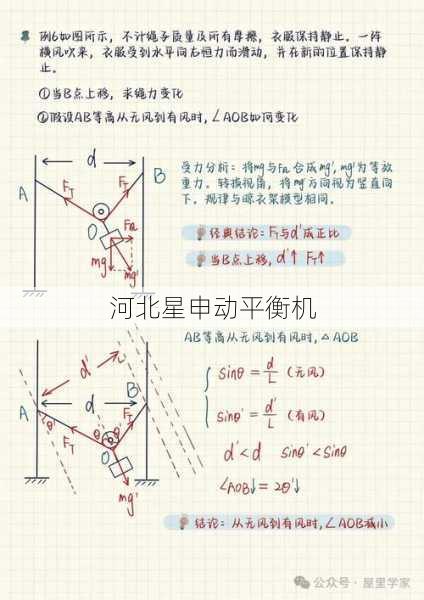

首先需要明确不平衡量的基本概念。不平衡量是指旋转部件质量中心与其旋转轴线的偏移程度,通常用克毫米(g·mm)作为计量单位。根据不平衡量的分布特点,可分为静不平衡和动不平衡两种类型。静不平衡是指质量中心偏离旋转轴线,而动不平衡则是指质量轴线与旋转轴线不重合但相交的情况。平衡机通过测量旋转时产生的离心力,能够准确识别这两种不平衡状态。

在实际操作中,不平衡量补偿通常遵循以下步骤:***步是测量阶段。将待平衡部件安装在平衡机上,确保安装稳固且与驱动轴良好对中。启动平衡机后,传感器会采集旋转时的振动信号,通过专用算法计算出不平衡量的大小和相位位置。现代平衡机大多采用光电编码器确定相位,测量精度可达0.1g·mm以下。

第二步是补偿方案制定。根据测量结果,需要确定采用加重法还是去重法进行补偿。加重法通过在特定位置增加配重来实现平衡,适用于不可切削或不允许材料去除的部件;去重法则通过在过重部位去除材料达到平衡,常用于金属部件。选择补偿方法时需综合考虑部件材质、结构强度、工艺可行性等因素。

第三步是实施补偿操作。若采用加重法,需***计算所需配重质量,通常使用专用平衡块或平衡胶泥。配重安装位置必须严格对应测量显示的相位角度,误差应控制在±5°以内。若采用去重法,则需使用钻床、铣床等设备在指定位置去除材料,去除深度需严格控制,建议采用多次少量去除的方式,避免过度加工。

补偿操作完成后,必须进行复测验证。将部件再次置于平衡机上测量,确认残余不平衡量是否达到允许范围。根据ISO1940标准,不同精度等级的部件有其对应的平衡品质等级要求。例如,普通电机转子的平衡品质通常要求达到G6.3级,而精密机床主轴则可能需要达到G1.0级。若复测结果不达标,需进行二次补偿。

在实际应用中,有几点需要特别注意:首先是平衡转速的选择。理论上,平衡转速应接近工作转速,但考虑到安全因素,通常选择在临界转速以下进行平衡。其次是支撑方式的影响。硬支撑平衡机适用于刚性转子,而软支撑平衡机更适合柔性转子的平衡。环境振动、温度变化等因素都可能影响测量精度,应在稳定的环境中进行操作。

对于特殊形状或结构的部件,可能需要采用多平面平衡法。例如长径比较大的转子,仅在一个平面补偿难以达到理想效果,需要在两个或多个平面上同时进行补偿。现代平衡机通常配备多平面平衡功能,可自动计算各平面所需的补偿量和相位。

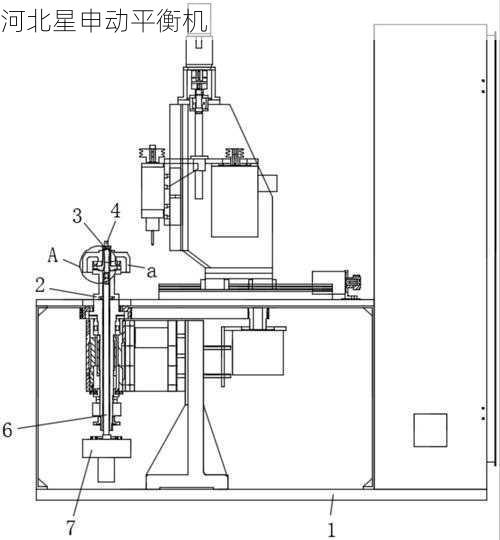

随着技术进步,智能化平衡技术正在普及。一些高端平衡机已具备自动补偿功能,通过机械手或激光去重装置实现闭环控制,大幅提高了平衡效率和精度。同时,基于云平台的平衡数据管理系统可以帮助企业建立质量追溯体系,实现预防性维护。

通过平衡机进行旋转部件不平衡量补偿是一项需要专业知识和精细操作的工作。正确的补偿方法不仅能有效消除振动,延长设备使用寿命,还能提高产品质量和生产效率。操作人员应充分理解平衡原理,严格遵循操作规程,并根据具体部件特点选择合适的补偿策略,才能获得理想的平衡效果。

最后值得强调的是,平衡工作不应被视为孤立工序,而应纳入整个生产质量体系。从设计阶段的平衡考虑,到制造过程的工艺控制,再到使用维护中的定期检查,形成完整的平衡管理闭环,才能真正解决旋转机械的振动问题,保障设备长期稳定运行。