旋转设备在工业生产中扮演着重要角色,其运行状态直接影响生产效率和设备寿命。振动作为旋转设备运行状态的重要指标,通过专业的平衡机进行振动趋势分析,能够有效预防设备故障,延长使用寿命。本文将详细介绍如何利用平衡机开展旋转设备的振动趋势分析。

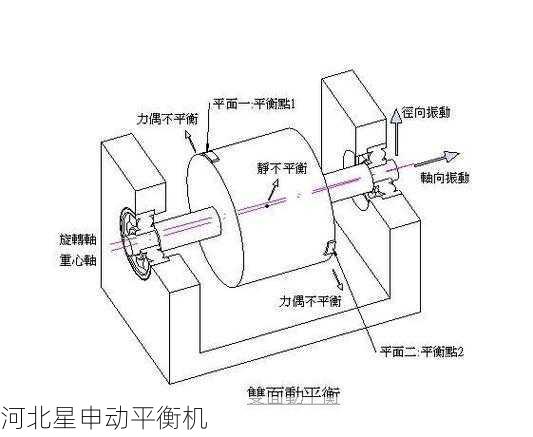

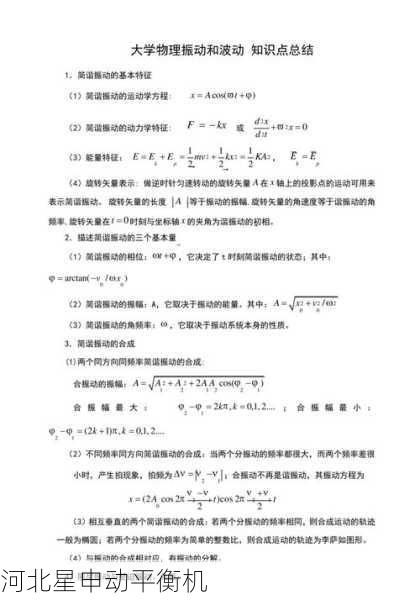

平衡机通过高精度传感器采集设备旋转时产生的振动信号,这些信号包含丰富的设备状态信息。当转子存在不平衡、轴承磨损或机械松动等问题时,会产生特定的振动特征。平衡机通过分析这些振动信号的幅值、频率和相位等参数,可以准确判断设备运行状态。

现代平衡机通常配备先进的信号处理系统,能够将复杂的振动信号分解为不同频率成分,通过频谱分析技术识别各类故障特征。值得注意的是,振动信号分析需要区分正常振动和异常振动,这需要建立设备的基础振动数据库作为参考。

1. 测点布置:根据设备结构特点,在轴承座等关键位置布置振动传感器。通常需要在水平和垂直方向各设置测点,必要时增加轴向测点。

2. 参数设置:根据设备转速确定采样频率,一般要求采样频率***少为设备***分析频率的2.56倍。同时设置合适的分析频宽和谱线数,确保获得足够分辨率的频谱。

3. 数据采集:在设备不同工况下进行多次测量,包括启动、正常运行和停机过程。每次测量需记录转速、负载等工况参数,为后续分析提供参考。

4. 数据存储:建立设备振动数据库,保存历史测量数据。完善的数据库应包含设备基本信息、测量条件、振动特征值等完整记录。

1. 时域分析:观察振动幅值随时间的变化趋势。通过绘制振动值-时间曲线,可以直观判断设备状态是否恶化。当振动值出现持续上升趋势时,往往预示着设备存在潜在故障。

2. 频域分析:将振动信号转换为频谱图,分析各频率成分的变化。特定故障会产生特征频率,如不平衡故障表现为1倍频突出,轴承故障则会在高频段出现特征频率。

3. 相位分析:比较不同测点振动信号的相位关系。相位变化可以辅助判断故障类型和位置,如转子不平衡时,水平和垂直方向的振动相位差约为90度。

4. 多参数综合分析:结合振动速度、加速度、位移等多个参数进行交叉验证。不同参数对各类故障的敏感度不同,综合分析可提高诊断准确性。

1. 转子不平衡:主要表现为1倍转速频率振动幅值增大,相位稳定。水平和垂直方向振动幅值相近,相位差约90度。

2. 轴不对中:产生明显的2倍频振动,常伴有轴向振动增大。频谱中可见1倍频和2倍频同时突出的特征。

3. 轴承故障:根据故障类型不同,会在特定频率出现峰值。滚动轴承故障通常表现为高频段的冲击振动,伴随谐波成分。

4. 机械松动:振动频谱呈现丰富的谐波成分,振动幅值和相位可能出现不稳定波动。

1. 制定合理的监测周期:根据设备重要性确定监测频率,关键设备建议每周测量,次要设备可适当延长间隔。

2. 设置预警阈值:基于历史数据和设备特性,设置多级预警阈值。包括注意值、警告值和危险值,采取相应的处理措施。

3. 实施状态维修:根据振动趋势分析结果,合理安排维修计划。避免过度维修和突发故障,实现预测性维护。

4. 持续优化分析模型:随着数据积累,不断修正分析模型和诊断规则,提高故障识别准确率。

1. 确保测量条件一致:每次测量应在相同工况下进行,包括转速、负载、测量位置等,保证数据可比性。

2. 排除干扰因素:注意区分设备真实振动和环境振动干扰,必要时进行多次测量取平均值。

3. 结合其他监测手段:将振动分析与温度监测、油液分析等方法结合,提高诊断可靠性。

4. 重视人员培训:操作人员需要掌握基本的振动分析知识和设备工作原理,才能正确解读数据。

通过系统的振动趋势分析,可以及时发现旋转设备的潜在故障,为预防性维护提供科学依据。平衡机作为专业的振动分析工具,其应用效果取决于测量方法的规范性和数据分析的准确性。建议企业建立完善的设备状态监测体系,将振动分析纳入日常维护流程,实现设备管理的科学化和精细化。