旋转部件在工业生产中应用广泛,其运行稳定性直接影响设备寿命和产品质量。不平衡力作为旋转部件最常见的故障源之一,需要通过专业设备进行***测量和校正。下面将从测量原理、操作流程、数据分析等维度,详细介绍如何通过平衡机实现旋转部件不平衡力的精准测量。

当旋转部件的质量分布不均匀时,会产生离心力矢量和不平衡力矩。这种不平衡力会以1倍转频的特征频率表现出来,具体表现为:

1. 振动幅值随转速平方关系增大

2. 相位角与不平衡量位置相关

3. 在临界转速区域出现共振放大效应

长期存在的不平衡力会导致轴承过早磨损、机械密封失效、连接件松动等连锁故障。某风机厂案例显示,叶轮存在15g·cm的不平衡量时,轴承寿命缩短达40%。

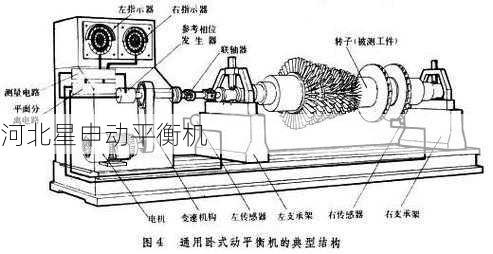

现代平衡机通常包含以下核心模块:

1. 机械支撑系统

- 硬支撑型:适用于高刚性转子,直接测量不平衡力

- 软支撑型:适用于柔性转子,通过振动位移反算不平衡量

2. 传感检测单元

- 压电式力传感器(测量范围0.1-5000N)

- 电涡流位移传感器(分辨率0.1μm)

- 光电编码器(相位测量精度±0.5°)

3. 数据处理系统

采用FFT算法分解振动信号,典型参数包括:

- 幅值精度:±(5%读数+0.1g)

- 相位重复性:±3°

- 最小可达剩余不平衡量(≤0.1g·mm/kg)

步骤1:前期准备

- 清洁转子表面,去除油污和杂质

- 检查轴颈圆度(建议≤0.005mm)

- 确认平衡转速(通常取工作转速的1/3~2/3)

步骤2:初始不平衡检测

1. 安装转子时确保轴向定位基准一致

2. 进行三次试重实验验证系统线性度

3. 采集初始振动数据需满足:

- 信噪比>10:1

- 转速波动<±1%

步骤3:矢量分解计算

通过影响系数法建立方程:

U

0

= (A

1

T

1

- A

2

T

2

)/(T

1

- T

2

)

其中:

A

1

,A

2

为试重前后的振动幅值

T

1

,T

2

为试重质量

步骤4:配重方案制定

根据ISO1940-1标准,不同转子类型允许残余不平衡量:

- G6.3级(普通风机):6.3mm/s

- G2.5级(精密主轴):2.5mm/s

- G1级(高速涡轮机):1mm/s

案例1:信号干扰处理

某电机转子测量时出现10Hz工频干扰,采取措施:

1. 增加传感器屏蔽层

2. 设置50Hz陷波滤波器

3. 采用同步平均算法后,信噪比提升8dB

案例2:柔性转子校正

对于长径比>5的转子,需采用:

1. 多平面平衡(***少3个校正平面)

2. 模态平衡法(N+2平面法)

3. 转速分段补偿(每200rpm一个测量点)

1.

重复性测试

:连续5次测量,幅值偏差应<5%

2.

互换验证

:调换支承位置后不平衡量变化<10%

3.

实际运行验证

:工作转速下振动值应满足ISO10816标准

通过规范化的测量流程和科学的分析方法,平衡机可将旋转部件的不平衡量控制在允许范围内。建议每季度对关键设备进行复测,动态跟踪不平衡量的变化趋势。对于特别精密的转子,还可考虑采用在线平衡系统实现实时监控与自动补偿。