旋转部件在高速运转过程中,由于材料分布不均、加工误差或装配偏差等原因,会产生不平衡现象。这种不平衡会导致设备振动加剧、轴承磨损加快,甚***引发严重的安全事故。平衡机作为检测和校正旋转部件不平衡量的关键设备,其核心功能之一就是准确计算不平衡力的大小和相位。下面将从基本原理、计算方法和应用要点三个方面展开详细说明。

当旋转部件的质量中心与旋转轴线不重合时,旋转过程中会产生离心力。这个离心力就是不平衡力的来源,其大小与不平衡质量、偏心距及转速的平方成正比。具体表现为:F=m×r×ω²,其中m为不平衡质量(kg),r为偏心距(m),ω为角速度(rad/s)。在实际应用中,不平衡量通常用g·mm或g·cm表示,即不平衡质量与偏心距的乘积。

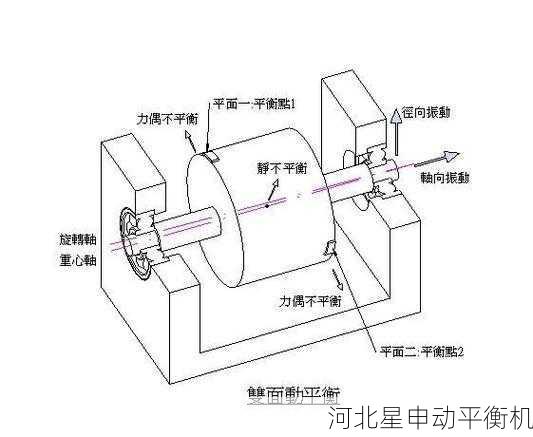

值得注意的是,旋转部件的不平衡通常表现为静不平衡和动不平衡两种形式。静不平衡是指质量中心偏离旋转轴线,在静态条件下即可检测到;而动不平衡则需要旋转时才能发现,表现为力偶不平衡。现代平衡机需要同时测量和计算这两种不平衡状态。

现代平衡机主要通过振动传感器和相位检测系统来完成不平衡力的计算:

要获得准确的不平衡力计算结果,需要特别注意以下操作要点:

以汽车传动轴平衡为例,其平衡过程充分体现了不平衡力计算的工程实践:

某型号传动轴要求残余不平衡量≤15g·cm,工作转速3000rpm。平衡时首先在1500rpm下进行初平衡,测得左平面不平衡量为28g·cm@120°,右平面为35g·cm@240°。根据矢量分解结果,在指定位置添加配重后,复测显示残余不平衡量降***12g·cm,满足要求。

值得注意的是,该传动轴在实际使用中还会受到万向节角度变化的影响,因此平衡时通常会模拟安装角度,在多个角度位置进行测量,取最不利工况作为最终平衡依据。

随着工业4.0的发展,平衡技术正朝着智能化方向演进:

通过平衡机进行旋转部件不平衡力计算是一个融合机械动力学、信号处理和精密测量的系统工程。只有深入理解基本原理,严格遵循操作规程,并适时采用新技术,才能确保旋转机械长期稳定运行。