旋转部件在工业生产中广泛应用,其运行稳定性直接影响设备寿命和产品质量。不平衡质量是导致旋转部件振动加剧、轴承磨损的主要原因之一。本文将系统介绍如何利用平衡机对旋转部件进行不平衡质量分析,帮助技术人员掌握核心检测方法。

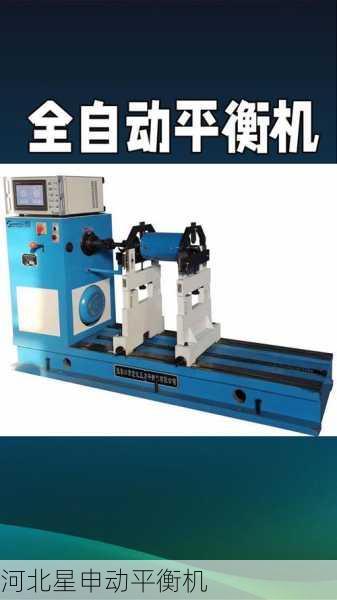

现代平衡机采用传感器测量旋转部件产生的离心力,通过信号处理系统计算不平衡量的大小和相位。根据测量方式可分为硬支承和软支承两大类:硬支承平衡机通过测量轴承座受力直接计算不平衡量,适用于高刚性转子;软支承平衡机则通过测量振动位移间接计算,更适合柔性转子系统。

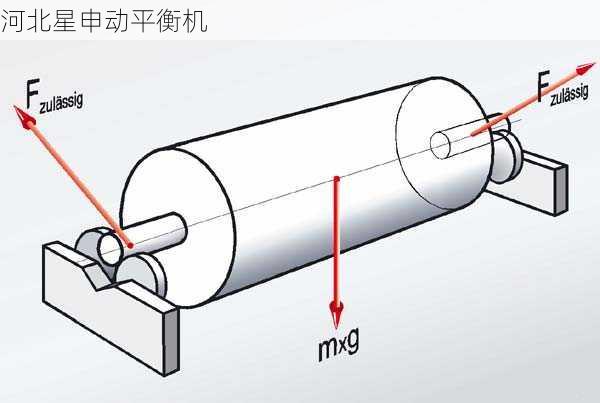

典型平衡机系统包含驱动装置、支承系统、传感器模块和数据处理单元四个核心部分。当转子以工作转速旋转时,两个平面内的不平衡量会产生周期性离心力,被安装在支承处的振动传感器捕捉后,经FFT变换分离出与转速同频的振动分量。

1. 前期准备 :清洁转子表面,检查轴颈圆度(控制在0.005mm以内),确认平衡机支承间距与转子轴承跨距匹配。对于特殊转子需制作专用工装,保证装夹重复精度达到0.02mm。

2. 参数设置 :输入转子质量(误差±1%)、工作转速(建议取额定转速的80%)、校正半径等关键参数。对于挠性转子还需设置临界转速阈值,避免共振区测量。

3. 试重法校准 :通过在已知位置添加试重块(通常为转子质量的0.1%-0.3%),验证系统灵敏度。合格的平衡机应能检测出0.1g·mm/kg的不平衡量。

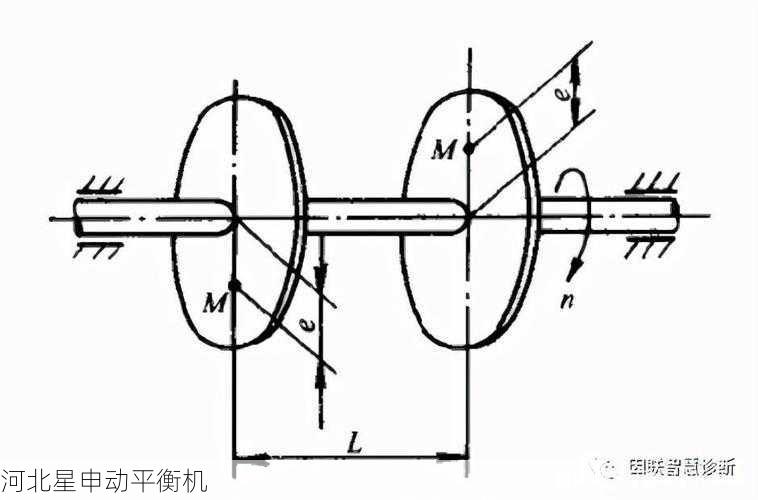

1. 双面平衡原理 :采用影响系数法,分别在两个校正平面添加试重,建立振动响应与不平衡量的矩阵方程:[A]{U}={V},其中影响系数矩阵[A]需通过两次试重实验确定。

2. 相位锁定技术 :使用光电编码器或键相传感器捕捉参考标记,确保相位测量精度≤1°。对于高速转子(>5000rpm),建议采用无线遥测技术获取实时振动数据。

3. 残余不平衡量计算 :按照ISO1940标准,许用不平衡量e=G×9549/n(单位g·mm/kg),其中G为平衡精度等级,n为工作转速(rpm)。精密机床主轴通常要求G0.4级。

1. 数据异常分析 :当同一转子多次测量结果离散度>15%时,需检查轴系对中状态或传感器零点漂移。出现1/2倍频分量可能指示松动故障,高频成分则提示存在摩擦。

2. 质量分布诊断 :比较初始不平衡角度与几何中心线的偏差,超过30°可能预示装配错位或材料缺陷。对于叶轮类部件,单个叶片质量差应控制在平均值的±3%以内。

3. 温度影响修正 :高速转子在热态运行时,金属热膨胀会导致初始平衡状态改变。建议在平衡时预留5%-8%的补偿量,或采用热态平衡工艺。

1. 在线平衡系统 :集成非接触式位移传感器和主动电磁作动器,可在运行过程中实时修正不平衡量,特别适用于工况变化的离心压缩机转子。

2. 数字孪生应用 :通过建立转子系统的三维动力学模型,预测不同转速下的振动响应,将实测数据与仿真结果比对可快速定位故障源。

3. 人工智能诊断 :基于深度学习的模式识别技术,能自动分类不平衡故障类型(如单面不平衡、偶不平衡等),准确率可达90%以上。

掌握科学的平衡检测方法,可有效将旋转部件的振动值降低60%-80%,延长轴承使用寿命3-5倍。建议企业建立转子平衡档案,定期跟踪关键设备的不平衡量变化趋势,这对预防性维护具有重要价值。