在现代工业生产中,旋转设备的稳定运行对生产效率和安全性***关重要。平衡机作为旋转设备维护的核心工具,其与设备控制系统的集成程度直接影响着设备维护的便捷性和***性。本文将深入探讨平衡机与旋转设备控制系统的集成方式、技术要点以及实际应用中的注意事项。

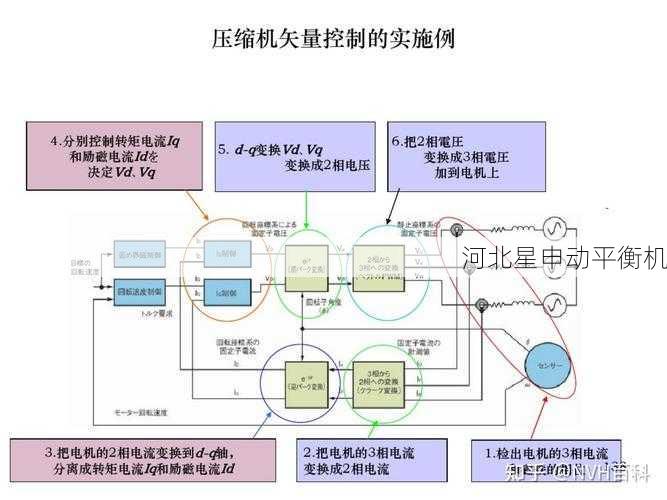

平衡机与旋转设备控制系统的集成主要基于信号交互和数据处理两大核心功能。从技术架构来看,这种集成通常采用分层设计:

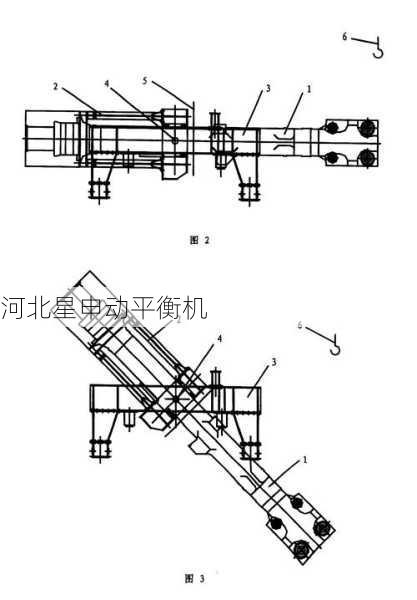

1. 传感层 :高精度振动传感器实时采集旋转设备的振动数据,这些传感器通常安装在轴承座等关键部位。现代平衡机多采用MEMS或光纤传感器,采样频率可达10kHz以上。

2. 数据处理层 :专用信号处理模块对原始振动信号进行FFT变换、滤波等处理,提取与不平衡量相关的特征频率成分。先进的平衡算法(如影响系数法)能准确计算出不平衡量的大小和相位。

3. 控制接口层 :通过工业通信协议(如PROFIBUS、Modbus TCP)与设备主控系统连接,实现数据交换和控制指令传输。部分高端系统还支持OPC UA等现代通信标准。

根据集成深度和应用场景的不同,平衡机与控制系统集成主要有以下几种模式:

1. 独立式集成

平衡机作为独立设备运行,通过标准接口(如4-20mA模拟量或RS-485)向控制系统传输不平衡量数据。这种方式结构简单,适用于小型旋转设备或临时性平衡检测。

2. 嵌入式集成

将平衡功能模块直接嵌入设备控制系统(如PLC),共享硬件资源和通信网络。典型应用包括:

- 集成平衡算法到DCS系统

- 在PLC中实现自动平衡控制逻辑

这种方式响应速度快(典型延迟<50ms),适合在线平衡应用。

3. 智能云端集成

基于工业物联网架构,平衡数据上传***云平台进行分析和存储。优势包括:

- 支持多设备集中监控

- 利用大数据分析预测不平衡趋势

- 实现远程诊断和维护指导

1. 相位同步技术

***的相位测量是平衡的基础。现代系统通常采用:

- 光电编码器(精度可达±0.1°)

- 激光测速同步装置

- 无线振动相位检测技术

2. 动态补偿算法

针对运行中设备的自动平衡需求,系统需要实现:

- 实时影响系数矩阵更新

- 多平面耦合振动解算

- 主动平衡头控制(响应时间<100ms)

3. 安全联锁设计

集成系统必须考虑的安全措施包括:

- 振动超限自动停机保护

- 平衡过程与设备启停的互锁逻辑

- 冗余传感器校验机制

案例1:汽轮机在线平衡系统

某电厂600MW机组集成在线平衡系统后:

- 振动值从120μm降***25μm以下

- 平衡调整时间从8小时缩短***30分钟

- 实现升速过程中的自动平衡补偿

案例2:高速离心机智能平衡

制药行业20000rpm离心机采用嵌入式平衡方案:

- 集成24位高精度ADC采集卡

- 基于PID的自动配重控制

- 不平衡量检测灵敏度达0.01g·mm/kg

1.

系统兼容性验证

集成前需确认:

- 通信协议版本匹配性

- 数据采样周期同步

- 控制指令格式一致性

2.

校准与调试

关键步骤包括:

- 传感器基线校准

- 试重实验验证算法参数

- 控制回路响应特性测试

3.

维护策略优化

建议:

- 建立振动特征数据库

- 设置智能预警阈值

- 定期进行基准测试

随着技术进步,平衡机集成将呈现以下方向:

1. AI驱动的自适应平衡算法

2. 数字孪生技术在全生命周期中的应用

3. 5G边缘计算实现超低延迟控制

4. 标准化通信接口(如API-670第5版要求)

结语:平衡机与控制系统的深度集成是提升旋转设备可靠性的关键技术路径。在实际应用中,需要根据设备特性、工艺要求和成本预算,选择最适合的集成方案,并通过严格的测试验证确保系统稳定运行。