旋转部件在工业生产和机械设备中扮演着重要角色,其平衡状态直接影响设备的运行效率和使用寿命。平衡机作为专业的检测设备,能够有效识别和修正旋转部件的不平衡问题。本文将详细介绍如何通过平衡机进行旋转部件的平衡分析。

平衡机基于旋转动力学原理,通过测量旋转部件在运转时产生的不平衡力来确定不平衡量的大小和位置。当转子旋转时,任何质量分布不均都会产生离心力,平衡机通过传感器检测这些力的大小和相位,进而计算出需要修正的质量和位置。

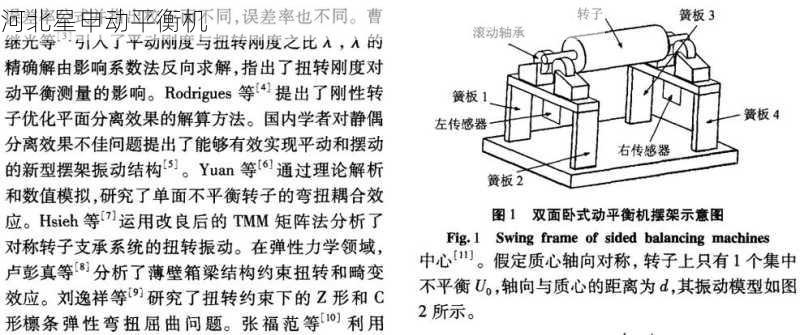

现代平衡机通常配备高精度传感器、数据采集系统和专用分析软件,能够实现快速、准确的平衡测量。根据测量方式不同,平衡机可分为硬支承和软支承两种类型,分别适用于不同重量和转速范围的转子平衡。

1. 准备工作 :清洁转子表面,检查轴颈和支撑部位的磨损情况。确保转子在平衡机上安装稳固,避免测量误差。

2. 初始不平衡测量 :启动平衡机进行***运转,系统会自动采集振动数据。测量过程中需注意转速稳定,通常选择工作转速的80%作为测量转速。

3. 数据分析 :平衡机软件将振动信号转换为不平衡量,显示不平衡的大小和角度位置。专业技术人员需要解读这些数据,判断不平衡的类型(静不平衡或动不平衡)。

4. 不平衡修正 :根据测量结果,在指定位置添加或去除质量。常用的修正方法包括钻孔去重、焊接配重或使用平衡块等。

5. 验证测试 :修正后再次运行平衡机,确认残余不平衡量是否达到标准要求。通常需要进行2-3次修正才能达到理想平衡状态。

1. 相位测量精度 :相位角的准确测定直接影响修正位置的选择。现代平衡机采用光电编码器或激光传感器确保相位测量精度达到±1°。

2. 转速选择 :不同转速下转子的动态特性不同。对于柔性转子,需要进行多转速平衡;刚性转子则通常在单一转速下完成平衡。

3. 环境影响 :振动干扰、温度变化等因素都会影响测量结果。建议在恒温环境下操作,必要时使用隔振基础。

4. 安全规范 :高速旋转测试存在安全隐患,必须严格遵守操作规程,确保防护装置完好,禁止在设备运转时进行任何调整。

问题1:重复测量结果不一致 可能原因:转子轴颈磨损、支撑系统刚性不足或传感器故障。解决方案:检查机械部件状态,校准传感器,必要时更换磨损部件。

问题2:平衡后振动仍超标 可能原因:转子存在弯曲变形、轴承故障或测量系统误差。解决方案:检查转子直线度,排除轴承问题,重新校准测量系统。

问题3:无法达到平衡标准 可能原因:转子结构限制或初始不平衡量过大。解决方案:分阶段进行平衡修正,或考虑改变转子设计。

国际标准化组织(ISO)制定了各类转子的平衡等级标准(如ISO1940)。验收时应根据转子的类型、工作转速和使用要求选择合适的平衡等级。一般来说,精密机械要求的平衡等级较高(G0.4-G2.5),而普通工业设备可接受G6.3级平衡。

残余不平衡量的计算公式为:U=9549×G×m/N其中U为允许残余不平衡量(g·mm),G为平衡等级,m为转子质量(kg),N为工作转速(r/min)。

随着工业4.0的发展,平衡技术正朝着智能化、自动化方向发展。新一代平衡机具备以下特点:

1. 集成AI算法,可自动识别转子类型并优化平衡方案

2. 支持远程监控和数据分析,实现预测性维护

3. 采用更精密的传感器技术,测量精度可达0.1g·mm以下

4. 开发专用平衡软件,简化操作流程,提高工作效率

通过平衡机进行旋转部件的平衡分析是一项专业性较强的工作,需要操作人员具备扎实的理论基础和丰富的实践经验。只有严格按照规范操作,才能确保转子达到理想的平衡状态,延长设备使用寿命,提高运行效率。