在工业生产中,平衡机作为旋转部件动平衡校正的关键设备,其性能参数直接影响着工件的平衡效果和生产效率。选择适合的平衡机需要综合考虑多方面技术指标,以下将从六个核心维度进行详细分析。

平衡精度是衡量设备性能的首要指标,通常以G等级表示(如G0.4、G1.0)。精密机床主轴要求G0.4级以上的超高精度,而普通电机转子通常G2.5级即可满足。需要特别注意:标称精度需对应ISO1940标准,并核查厂家是否提供第三方检测报告。实际应用中,建议选择比理论要求高一个等级的设备以预留工艺升级空间。

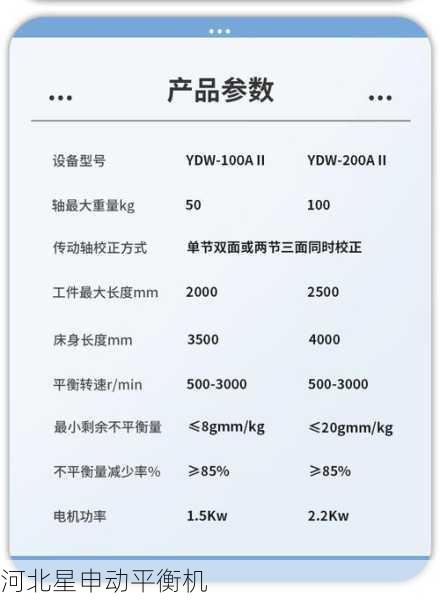

设备与工件的物理匹配度包含三个关键数据:***承载重量(5kg-20t不等)、轴径范围(需包含锥度适配器)、***回转直径。例如汽车传动轴平衡需关注长径比,当L/D>8时应选择带辅助支撑的专用机型。实践中常见误区是仅关注***参数而忽视最小承载限制,导致小工件无法有效检测。

有效工作转速应覆盖工件实际工况的1.2倍,同时需要关注:***启停转速(影响测量效率)、临界转速规避功能(防止共振)、变速响应时间(影响批量作业节拍)。对于涡轮转子等高速部件,必须验证设备在80%额定转速下的振动抑制能力。

核心参数包括:相位分辨率(***少0.1°)、幅值测量误差(<5%)、重复性精度(<3%)。现代数字式测量系统还需关注采样频率(建议>10kHz)和抗干扰能力,在强电磁环境应选择光纤传输系统。值得注意的是,部分厂商会标注理论分辨率而非实际可重复精度,需索要实测数据。

摩擦驱动适合<1000rpm的中小型工件,万向节驱动适用于重型工件,而皮带驱动在更换夹具时最便捷。对于变频电机驱动,需核查扭矩平顺性(波动<2%)和制动时间(直接影响作业安全)。特殊材质工件还需考虑驱动方式的表面损伤风险。

现代平衡机应具备:自动标定补偿、夹具误差分离、多平面解算等功能。在智能化需求场景下,需评估设备接口协议(如Modbus TCP)是否与MES系统兼容。环境适应性方面,防爆型、油雾防护等特殊配置往往被忽视却***关重要。

实际选型时,建议制作参数对比矩阵,对每个指标按ABC三级划分优先级。同时要求供应商提供相同工况的验证报告,必要时进行现场试平衡测试。最终决策应平衡技术指标与生命周期成本,避免陷入单一参数竞赛的误区。