高温合金转子作为航空发动机、燃气轮机等关键设备的核心部件,其动平衡性能直接影响设备运行的可靠性与寿命。在实际应用中,热态平衡与冷态平衡的差异问题一直是工程技术人员关注的焦点。以下从材料特性、工况条件、测量技术三个维度展开详细分析。

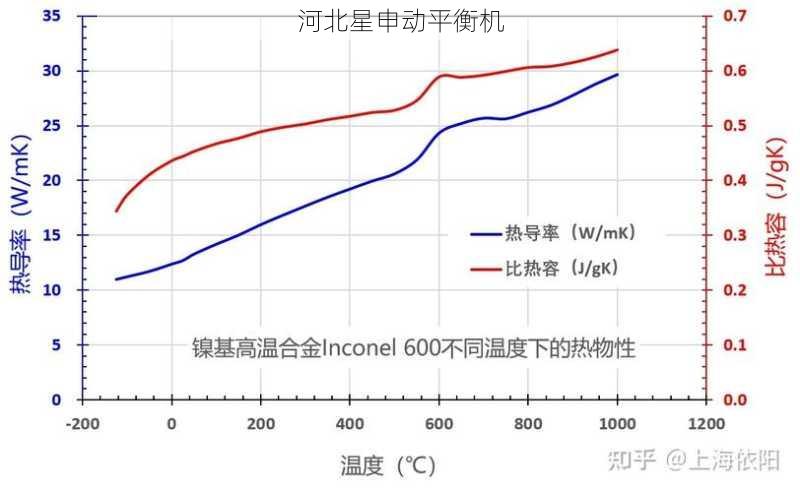

高温合金在20℃***800℃区间呈现明显的非线性热膨胀特性。以典型镍基合金为例,轴向热膨胀系数在冷态(25℃)时为13.5×10⁻⁶/℃,当温度升***工作温度(650℃)时可达16.8×10⁻⁶/℃。这种差异导致转子在冷态下完成的平衡,在热态运行时可能产生0.05-0.12mm的径向尺寸偏差。更为关键的是,材料弹性模量随温度升高下降约15-20%,使得转子刚度分布发生改变,直接影响临界转速与振型。

某型航空发动机高压转子的实测数据显示:在冷态平衡达标(残余不平衡量≤0.5g·mm/kg)的情况下,热态运行时机匣振动值会增大30-50%。这主要是由于叶片榫槽配合间隙、轮盘径向膨胀不均等因素造成的质量中心偏移。

热态环境下转子系统存在三个特有效应:1)热梯度导致的非对称变形,转子截面温度差可达150-300℃;2)离心力引起的直径增长,工作转速下叶轮外径可能增加0.3-0.8%;3)气体动力载荷造成的附加弯矩。这些因素共同作用时,会使冷态平衡时添加的配重位置与实际需要校正的失衡相位产生15°-40°的角度偏差。

某电厂9F级燃气轮机的案例表明:在冷态平衡合格的情况下,带负荷运行初期会出现2X频振动超标现象。通过热态在线平衡调整后,振动值下降60%以上,这充分验证了两种状态下的平衡差异。

传统冷态平衡通常在低速(≤500rpm)条件下进行,而工作转速往往达到3000-15000rpm。转速升高带来的动力学效应包括:1)轴承油膜刚度非线性变化;2)转子动力挠曲变形;3)测量系统相位滞后。实验数据显示,同一测点在冷态3000rpm与热态3000rpm时采集的振动相位差可达25°-55°。

现代平衡技术已发展出热态模拟平衡方法,通过在冷态试验时施加等效温度场(采用感应加热或红外辐射),可将平衡精度提升40%以上。某型航发转子采用该方法后,热态振动超标率从32%降***7%。

针对热态/冷态平衡差异,目前行业主要采取以下措施:1)建立温度-转速耦合的平衡规范,如ISO 21940-11:2017中的高温修正系数;2)采用有限元热力学耦合分析预判变形量;3)开发在线主动平衡系统。某型号燃机通过植入光纤测温与振动协同监测系统,实现了热态不平衡量的实时补偿,使大修间隔延长8000小时。

需要特别指出的是,对于直径超过1.5米的大型转子,冷热态平衡差异更为显著。工程经验表明,此类转子应预留5-15%的热态补偿余量,并在试车阶段进行***少3次热态平衡迭代调整。

高温合金转子热态与冷态平衡的差异主要体现在失衡量值差异(通常达30-70%)、相位偏移(20°-50°)以及振动响应特性三个方面。随着新材料和新测量技术的发展,这种差异正在逐步缩小,但在可预见的未来,两种平衡状态的差异性仍将是转子动力学领域的重要研究课题。