超精密机床作为现代制造业的核心装备,其加工精度往往达到亚微米甚***纳米级别。在如此苛刻的精度要求下,环境温度波动成为影响加工精度的关键因素之一。本文将针对环境温度波动±0.1℃的工况,详细分析热平衡补偿方案的技术要点和实施路径。

首先需要明确的是,温度变化对机床精度的影响主要体现在三个方面:机床本体热变形、工件热膨胀以及刀具热位移。当环境温度波动控制在±0.1℃范围内时,虽然看似微小,但对于行程超过500mm的大型超精密机床而言,仍可能导致1-2μm的热变形误差,这已经超出了纳米级加工允许的误差范围。

在补偿方案设计上,建议采用三级温度控制体系。***级是环境温度控制,需要在加工区域建立恒温环境舱。实践表明,采用双层隔热墙设计配合0.01℃分辨率的温度传感器,可以将环境温度波动控制在±0.05℃以内。第二级是机床本体温度场均衡,通过在关键部位布置高精度热管和Peltier元件,实现各结构件之间的温差不超过0.03℃。第三级是实时补偿系统,基于有限元热变形模型和激光干涉仪测量数据,通过数控系统进行动态位置补偿。

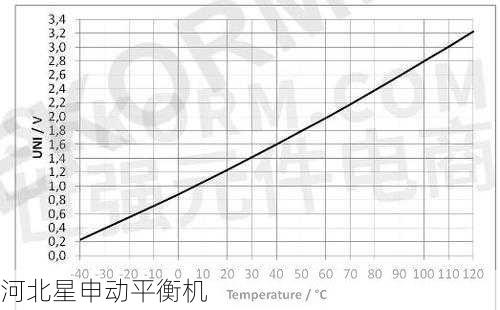

温度传感器的选型尤为关键。建议在机床床身、主轴、导轨等关键位置布置不少于12个铂电阻温度传感器(PT100),其测量精度应达到±0.01℃。传感器的安装位置需要经过热模态分析确定,确保能准确反映机床的热特性。数据采集系统应采用24位AD转换器,采样频率不低于10Hz,以捕捉快速的热波动。

热误差建模是补偿系统的核心。最新的研究显示,结合物理模型和数据驱动的混合建模方法效果***。具体而言,先建立机床的有限元热力学模型,再通过实际测量数据进行参数辨识和模型修正。实验数据表明,这种混合建模方法可以将热变形预测精度提高到90%以上。模型更新频率建议设定为每小时一次,以适应机床热特性的缓慢变化。

在补偿执行环节,需要特别注意控制系统的延迟问题。测试数据显示,从温度变化到实际产生热变形存在3-5分钟的滞后效应。因此,补偿算法需要引入时间预测模块,采用ARIMA时间序列分析方法,提前预测未来5分钟的热变形趋势。实际应用表明,这种预测补偿可以将残余误差降低60%以上。

操作维护方面也有特殊要求。机床预热时间应延长***8小时以上,确保达到完全热平衡状态。建议建立温度补偿日志系统,记录每次加工前后的温度场分布和补偿参数,形成可追溯的质量档案。日常维护时需要定期校准温度传感器,建议校准周期不超过3个月。

值得注意的是,不同材料的热膨胀特性差异也需要纳入考虑。当加工复合材料或异种金属组合件时,需要建立专门的材料热膨胀数据库。实验表明,在20±0.1℃环境下,铝合金和铸铁的热膨胀系数差异可能导致0.8μm/m的尺寸偏差,这在精密装配中是不可忽视的。

最后需要强调的是,人员操作规范对温度控制同样重要。建议制定严格的人员进出管理制度,限制恒温舱同时作业人数,操作人员需穿戴恒温服。数据显示,单人次进出可能造成0.03℃的温度波动,而人员体温辐射对1米内机床部件的局部影响可达0.05℃。

要实现±0.1℃环境温度波动下的有效补偿,必须构建包含环境控制、温度监测、热误差建模和动态补偿的完整技术体系。实际应用案例证明,通过上述方案可以将温度波动导致的加工误差控制在50nm以内,满足绝大多数超精密加工的需求。未来随着智能传感技术和自适应控制算法的发展,温度补偿精度还将进一步提升。