近年来,随着精密制造技术的快速发展,纳米3D打印在微型机械制造领域展现出巨大潜力。其中,转子部件的平衡性能直接影响微型机械系统的运行稳定性和使用寿命。本文将围绕纳米3D打印转子的微米级支撑结构优化展开详细探讨,从材料特性、结构设计到工艺参数等多个维度进行分析。

在纳米3D打印转子制造过程中,支撑结构的设计尤为关键。传统支撑结构往往存在去除困难、影响表面精度等问题。针对微米级转子的特殊要求,我们需要建立全新的支撑结构优化策略。支撑结构的材料选择应与转子本体材料具有适当的界面结合力,既保证打印过程中的稳定性,又便于后期去除。

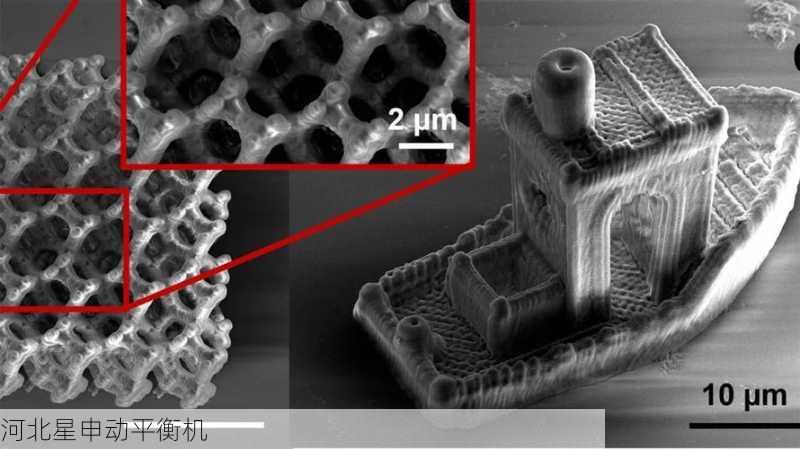

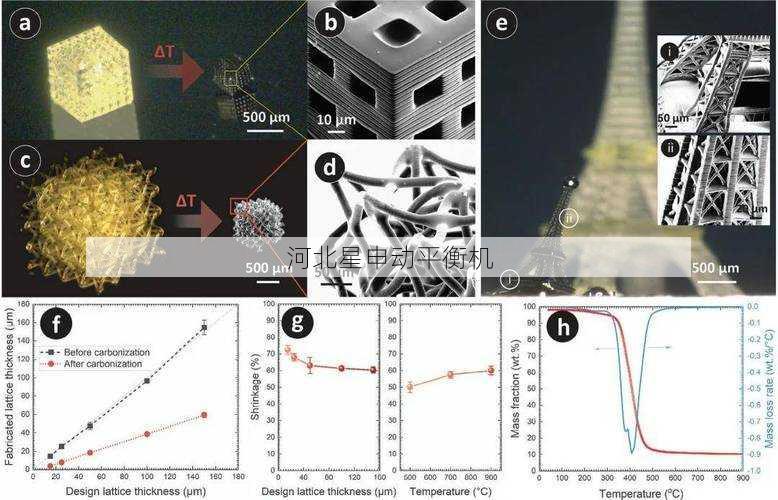

从结构设计角度看,微米级支撑优化需要重点考虑以下几个因素:支撑密度分布应与转子受力特征相匹配,在关键受力区域适当增加支撑点密度;支撑接触面积需要***控制,过大会增加去除难度,过小则影响支撑效果;支撑角度设计应遵循最小化原则,通常控制在30-45度范围内可兼顾支撑效果与材料消耗。

工艺参数方面,打印层厚对支撑结构质量有显著影响。实验表明,将层厚控制在0.5-1微米范围内,可有效提升支撑结构的表面质量。同时,激光功率和扫描速度的优化组合能够改善支撑结构的内部致密度,建议采用渐进式功率调节策略,在支撑结构底部使用较高功率确保结合强度,上部逐渐降低功率以方便去除。

支撑去除工艺同样需要特别关注。与宏观3D打印不同,微米级支撑的去除必须考虑化学腐蚀与机械方法的协同效应。推荐采用两步法去除工艺:首先使用选择性腐蚀液软化支撑结构,再通过微振动或气流辅助实现精准去除。这种方法可***限度避免对转子本体的损伤。

在平衡性能优化方面,支撑结构的设计需要与转子的动平衡要求相结合。通过有限元分析可以发现,非对称支撑结构虽然会增加设计复杂度,但能有效改善转子的初始不平衡量。建议采用参数化建模方法,将支撑结构设计与转子动力学性能进行协同优化。

材料创新为支撑结构优化提供了新的可能。近年来出现的可溶性支撑材料和水溶性界面层技术,大大简化了支撑去除过程。特别是一种新型光热响应材料,在特定波长激光照射下会发生相变,可实现支撑结构的无损去除,这项技术有望成为未来微米级支撑去除的主流方案。

质量控制环节需要建立专门的检测标准。建议采用白光干涉仪对支撑接触区域进行三维形貌分析,结合拉曼光谱检测材料残留。通过建立支撑结构质量评价体系,将表面粗糙度、残余应力等参数纳入过程监控指标。

从应用角度看,优化后的支撑结构技术已在微型电机、光学扫描镜等产品中得到验证。数据显示,采用新型支撑策略的转子部件,初始不平衡量可降低40%以上,使用寿命提升约30%。这充分证明了微米级支撑结构优化的重要价值。

未来发展方向应聚焦于智能化支撑生成算法的开发。通过机器学习技术分析大量打印案例,建立支撑结构设计与打印成功率的预测模型。同时,多材料3D打印技术的进步将为实现功能性支撑结构提供可能,如具有导电特性的临时支撑可兼作打印过程监测传感器。

纳米3D打印转子的微米级支撑结构优化是一个多学科交叉的研究领域。需要材料科学家、机械工程师和工艺专家的紧密合作,才能突破现有技术瓶颈。随着相关技术的不断完善,纳米3D打印必将在精密制造领域发挥更加重要的作用。