平衡机用于检测和校正旋转部件(如汽车轮胎、飞轮、离心机转子等)的不平衡。为了进行旋转部件的不平衡量测量误差分析,我们需要考虑多个因素,这些因素可能影响到测量结果的准确性。以下是一些关键点:

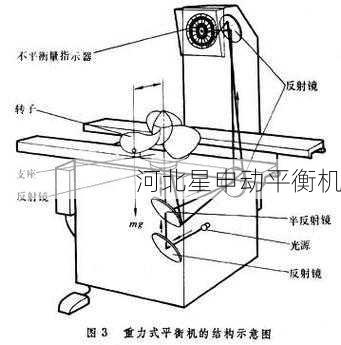

1. 机器精度:

平衡机自身的制造和装配精度对测量结果有直接影响。任何机械磨损或老化都会导致测量误差。

传感器的灵敏度和分辨率也决定了可以检测到的最小不平衡量。

2. 安装误差:

被测件在平衡机上的安装方式是否正确,是否有偏移或者松动,这将直接影响到测量结果。

如果被测件不是同轴安装,那么即使它原本是平衡的,也会显示出不平衡量。

3. 环境因素:

温度变化可能会引起材料的热胀冷缩,从而改变零件的质量分布。

振动干扰或外部力的影响也可能导致测量误差。

4. 操作者技能:

操作者的熟练程度和技术水平会影响测试过程中的设置和读数。

不正确的操作步骤可能导致不准确的结果。

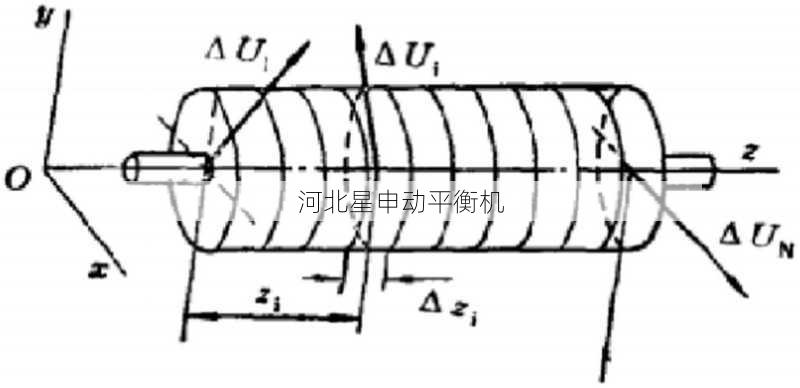

5. 不平衡量计算方法:

使用的数学模型和算法来计算不平衡量也可能是误差来源之一。不同的算法有不同的精度,并且某些假设条件(例如认为质量分布是对称的)可能与实际情况不符。

6. 动态特性:

高速旋转时,弹性变形和其他动态效应可能会使实际不平衡状态不同于静态条件下的表现。

7. 重复性和再现性:

同一样品多次测量的一致性(重复性)以及不同样品间相同条件下的测量一致性(再现性)也是评价测量系统可靠性的重要指标。

8. 软件和硬件校准:

定期对平衡机进行校准以确保其始终处于***工作状态对于减少测量误差***关重要。

为了最小化上述各种因素带来的误差,通常需要采取一系列措施,包括但不限于定期维护和校准设备、优化测量环境、培训专业人员、选择合适的测量技术和算法等。此外,在实际应用中,还可以通过统计分析的方法评估并改进测量系统的性能。