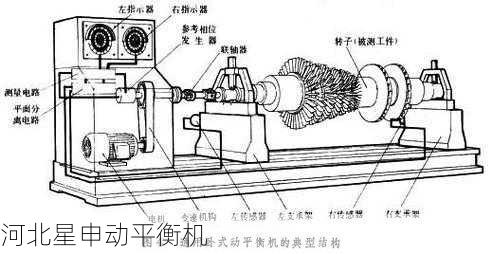

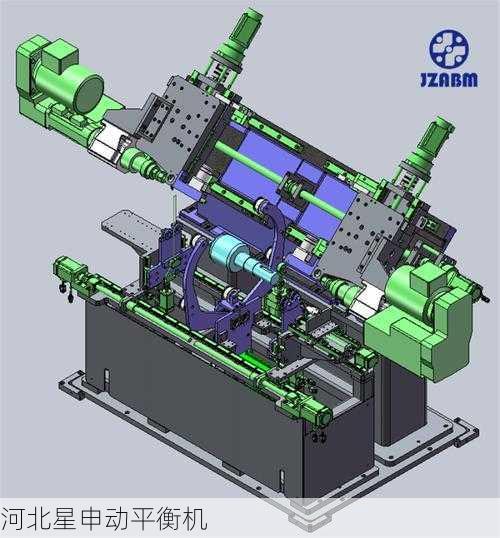

平衡机用于识别和纠正旋转部件(如汽车轮胎、飞轮、风扇叶轮等)的不平衡。不平衡力矩是由于旋转部件的质量分布不均匀导致的,当这些部件旋转时会产生额外的振动或晃动,这不仅影响设备性能还可能导致机械故障。以下是平衡机进行旋转部件不平衡力矩识别的一般过程:

1. 安装待测部件:

将需要平衡的旋转部件安装在平衡机上。平衡机通常有高精度的主轴系统,可以模拟实际工作条件下的旋转。

2. 初步检查:

在启动平衡机之前,应检查旋转部件是否有明显的缺陷,比如破损或者明显的质量不对称。

3. 设定参数:

根据旋转部件的规格,设定平衡机的速度、灵敏度和其他必要的参数。

4. 初次运转与数据采集:

启动平衡机,让旋转部件以一定的速度旋转。现代平衡机配备有传感器,能够检测旋转过程中产生的振动。通过振动分析软件,可以将振动信号转换为电子信号,并记录下来。

5. 分析振动信号:

利用傅里叶变换或其他频域分析方法,从振动信号中提取出由不平衡引起的特定频率成分。这个频率通常是旋转部件转速的整数倍。

6. 计算不平衡量:

根据振动信号的幅度和相位信息,计算出旋转部件上的不平衡量(包括不平衡质量的大小和位置)。这一步骤可能需要借助专门的算法或软件工具来完成。

7. 显示结果:

平衡机会显示出不平衡的位置和大小,有时还会直接指出需要添加或移除多少重量以及在何处进行调整。

8. 校正不平衡:

根据显示的结果,在指定位置对旋转部件进行质量修正,例如通过增加配重块、钻孔减重或重新分配材料等方式来消除不平衡。

9. 复查与调整:

完成上述步骤后,再次运行平衡机,检查是否达到了预期的平衡效果。如果还不满意,则重复以上步骤直到达到所需的平衡精度。

10. 记录与报告:

最后,记录下最终的平衡状态和任何相关的测试数据,形成报告存档。

不同的平衡机可能有不同的操作流程和技术细节,但大体上都是遵循上述步骤来进行旋转部件的不平衡力矩识别和校正。