在工业制造领域,设备运行状态的***监控与优化一直是企业提升生产效率、降低运维成本的核心诉求。近年来,数字孪生技术的兴起为这一目标提供了全新的实现路径。作为平衡机制造商,我们深刻认识到数字孪生服务在设备全生命周期管理中的巨大潜力,尤其在实现虚实同步与仿真优化方面,其价值已在实际应用中得到了充分验证。

数字孪生的核心在于通过高精度传感器、物联网及云计算技术,将物理世界的平衡机实时运行数据映射***虚拟模型中,形成与实体设备完全对应的数字镜像。这一过程实现了“虚实同步”,即虚拟模型能够动态反映实体设备的任何细微变化,包括转速、振动、温度及负载状态等参数。例如,我们的平衡机数字孪生系统通过部署多类传感器,以毫秒级频率采集数据,并借助5G网络实现低延迟传输,确保虚拟模型与实体设备的状态误差控制在0.1%以内。这种高保真同步不仅为实时监控提供了基础,更为后续的仿真分析与优化决策奠定了数据根基。

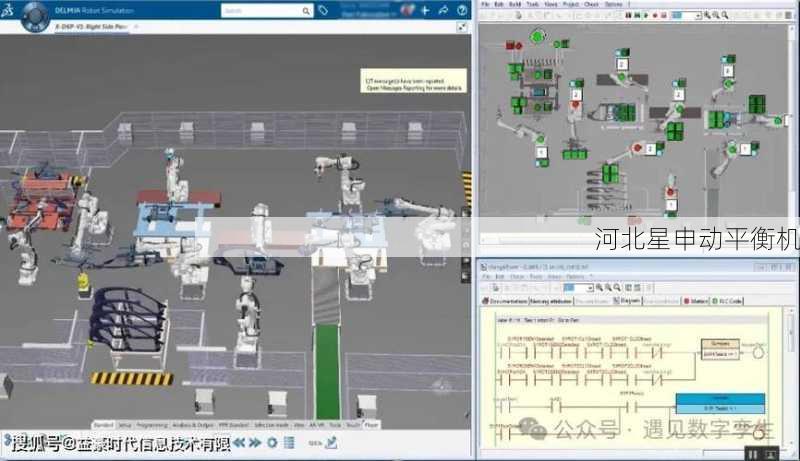

在仿真优化层面,数字孪生技术的作用尤为突出。传统的设备优化多依赖于离线测试与经验调整,不仅周期长,且难以覆盖复杂多变的工况。而通过数字孪生模型,我们可以在虚拟环境中对平衡机进行多维度仿真测试,无需中断实际生产。例如,针对转子动平衡问题,系统能够模拟不同转速下的振动响应,并通过算法快速推荐***的配重方案。同时,结合人工智能技术,数字孪生模型还能对历史数据与实时数据进行分析,预测设备潜在故障(如轴承磨损或转子失衡趋势),并提前生成维护建议。这种基于仿真的预测性维护,显著降低了非计划停机时间,延长了设备使用寿命。

数字孪生服务的另一重要价值在于其支持迭代优化与远程协作。通过虚拟模型,工程师可以在云端对平衡机进行参数调整与方案验证,并将优化结果直接部署***物理设备。这不仅减少了现场调试的人力与时间成本,还使得全球范围内的技术专家能够协同参与设备优化。例如,我们曾通过数字孪生平台为海外客户提供远程支持,在虚拟环境中模拟并解决了因地基松动导致的振动异常问题,最终仅用传统方法三分之一的时间便完成了优化。

数字孪生技术的落地也面临一些挑战。数据安全与系统兼容性是其中关键。平衡机运行数据涉及客户核心工艺,需通过加密传输与权限管理确保信息安全。同时,数字孪生系统需兼容不同年代、不同型号的设备,这对数据接口与模型适配提出了较高要求。高精度模型的算力需求较大,需结合边缘计算与云计算实现资源优化分配。

平衡机数字孪生服务通过虚实同步与仿真优化,实现了设备管理的数字化、智能化变革。它不仅提升了运维效率与设备可靠性,还为制造商与用户创造了持续增值的可能。未来,随着传感技术、人工智能与算力的进一步发展,数字孪生必将在更广泛的工业场景中发挥核心作用,推动制造业向更高水平的精准与高效迈进。