在现代工业生产中,平衡机作为旋转设备动平衡校正的关键工具,其稳定运行直接关系到设备寿命、生产效率乃***生产安全。设备突发故障时有发生,因此应急服务的响应速度与修复能力显得尤为重要。本文将从平衡机应急服务的核心要素、响应机制、修复流程以及用户应对策略等方面展开详细分析。

平衡机应急服务的核心在于“紧急响应”与“快速修复”。紧急响应不仅指服务团队在接到报修后迅速行动,更包括对故障类型的快速判断与资源调配。通常,专业的平衡机厂家会设立24小时服务热线,并配备经验丰富的技术支持团队,确保在用户设备出现异常时,能够在最短时间内提供远程指导或现场支援。这种响应机制依赖于完善的客户服务系统与高效的内部协作流程,例如通过物联网技术实时监测设备状态,提前预警潜在问题,从而降低突发故障的概率。

快速修复则强调技术团队的专业能力与配件支持。平衡机的故障可能源于机械部件磨损、电气系统异常或软件问题,因此修复过程需结合具体情况采取差异化策略。例如,对于传感器校准错误,可通过远程调试解决;而对于转子支撑系统损坏,则需现场更换配件。这就要求厂家建立完善的配件库存体系,并与物流服务紧密合作,确保关键零部件能够及时送达现场。修复后的测试与验证同样重要,必须通过标准化的动平衡测试流程,确保设备恢复******工作状态。

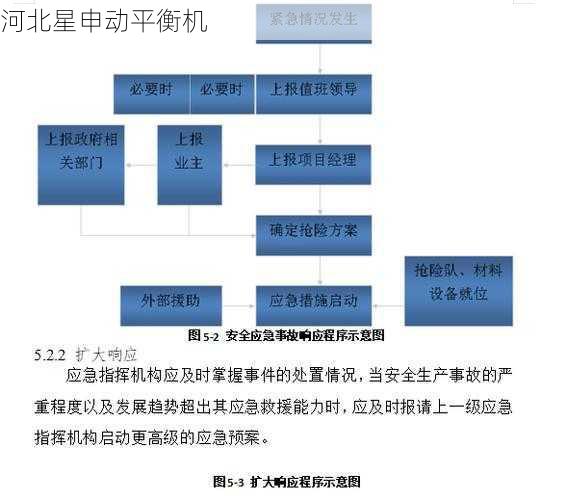

从用户角度而言,突发故障时的应对策略也***关重要。企业应建立内部应急预案,包括日常维护记录、故障识别培训以及与服务供应商的沟通机制。当平衡机出现异常时,操作人员需***时间停机并记录故障现象,避免盲目操作导致二次损坏。同时,及时联系厂家技术支持,提供详细的设备型号、故障描述及现场环境信息,以协助远程诊断。若需现场服务,用户应提前准备好相关技术文档与工作条件,配合技术人员高效完成修复。

值得一提的是,应急服务不仅是事后补救,更应与前期的预防性维护结合。定期进行设备检查、校准与部件更换,可显著降低故障发生率。许多厂家还提供定制化维护计划,通过数据分析预测设备寿命周期,帮助用户优化维护节奏,从而减少紧急情况的发生。

总体来看,平衡机应急服务是一个多环节协同的系统工程,其高效运作依赖于厂家的技术实力、资源储备与服务理念,同时也需要用户的积极配合与长期规划。在工业4.0与智能制造的背景下,未来应急服务或将进一步融合数字化工具,例如通过AR远程协助、AI故障诊断等技术提升响应效率与修复精度,为用户提供更加可靠的全生命周期支持。