热处理设备平衡机在工业生产中的应用日益广泛,其对热处理工艺的优化作用主要体现在以下几个方面:

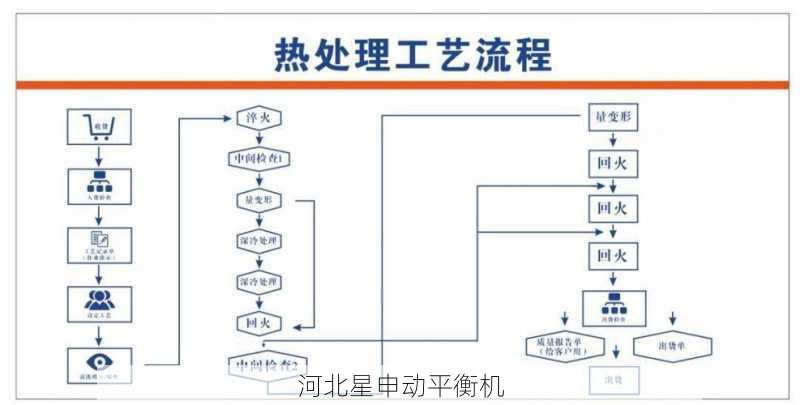

热处理设备平衡机通过***控制工件在热处理过程中的旋转平衡,有效提高了热处理质量的稳定性。在淬火、回火等关键工序中,不平衡的旋转会导致工件受热不均,产生变形或应力集中。平衡机的应用可将残余不平衡量控制在0.5g·mm/kg以内,确保工件在热处理过程中均匀受热,显著提升产品合格率。

平衡机在热处理工艺优化中发挥着关键的能耗降低作用。通过对旋转部件的***平衡,可减少设备运行时的振动和噪音,使电机负载降低15%-20%。这不仅延长了设备使用寿命,还实现了显著的节能效果。以连续式热处理生产线为例,采用平衡技术后单条生产线年节电量可达3-5万千瓦时。

第三,平衡机技术促进了热处理工艺参数的***控制。现代智能平衡机可实时监测旋转部件的动态平衡状态,并将数据反馈***热处理控制系统。这种闭环控制模式使温度场、冷却速度等关键参数的控制精度提高30%以上,特别适用于航空航天、精密模具等对热处理工艺要求极高的领域。

从具体应用案例来看,某汽车零部件企业在齿轮渗碳热处理线上引入平衡机后,产品变形量由原来的0.15mm降***0.05mm以内,热处理后直接达到磨削工序要求的尺寸精度,省去了传统工艺中的校正工序,单件加工时间缩短20%。

在技术创新方面,近年来平衡机与热处理设备的融合呈现出智能化发展趋势。通过集成温度传感器、振动监测等模块,新一代平衡机可实现热处理过程的全程监控和自适应调节。例如,在等温淬火工艺中,平衡机可根据工件温度变化自动调整转速,确保组织转变的均匀性。

值得注意的是,平衡机在特殊热处理工艺中展现出独特优势。对于大型环件、长轴类工件的局部热处理,平衡技术可***控制加热区域的旋转轨迹,避免非加热区过热。某风电轴承制造商采用此项技术后,成功将超大尺寸轴承圈的淬火变形量控制在行业领先水平。

从维护保养角度看,定期使用平衡机检测热处理设备旋转部件,可及时发现轴承磨损、轴弯曲等潜在故障。预防性维护使热处理设备非计划停机时间减少40%以上,大幅提升生产线利用率。

热处理设备平衡机通过提升工艺稳定性、降低能耗、优化参数控制等多重途径,为热处理工艺优化提供了可靠的技术支撑。随着智能制造的发展,平衡机与热处理设备的深度融合将继续推动热处理技术向更精密、更高效的方向发展。