随着增材制造技术的快速发展,3D打印设备在各行业的应用日益广泛。作为提升打印质量的关键环节,动平衡技术在增材制造领域的应用正受到越来越多的关注。本文将详细探讨平衡机在3D打印设备中的具体应用及其对打印精度的提升作用。

在3D打印过程中,打印头或旋转部件的微小振动都会对最终制品的尺寸精度和表面质量产生显著影响。特别是对于金属3D打印等高精度应用场景,设备振动导致的层间错位可能造成零件机械性能的显著下降。平衡机通过***检测和校正旋转部件的质量分布,能够有效降低设备运行时的振动幅度。

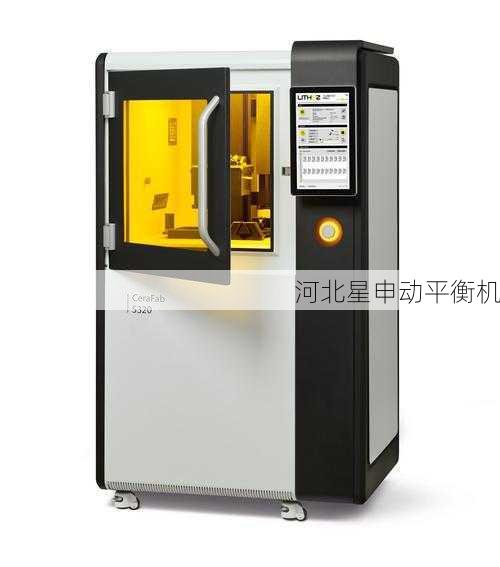

3D打印设备中常见的需要动平衡校正的部件包括:打印头驱动电机、旋转工作台、送丝机构等。这些部件在高速运转时产生的离心力如果得不到有效控制,将直接影响打印路径的定位精度。以选择性激光熔化(SLM)设备为例,其激光扫描振镜系统的微小振动就可能导致激光焦点偏移数十微米,这对需要达到±0.05mm精度的金属零件来说是难以接受的误差。

平衡机在3D打印设备中的应用主要体现在三个层面:首先是生产装配阶段的初始平衡校正,确保新组装设备达到设计要求的振动水平;其次是定期维护保养中的动态检测,监控设备使用过程中的平衡状态变化;最后是针对特定打印任务的精密调校,在打印高精度零件前对关键运动部件进行专项平衡优化。

现代动平衡技术为3D打印设备提供了多种解决方案。硬支承平衡机适用于大型旋转部件的高精度校正,其测量精度可达0.1g·mm/kg;而采用激光测振技术的非接触式平衡系统则更适合对打印头等精密部件进行在线监测。一些先进的平衡系统还能与3D打印设备的控制系统集成,实现振动数据的实时反馈和自动补偿。

实际应用数据显示,经过专业平衡校正的3D打印设备可将振动幅度降低60%以上。在FDM打印工艺中,这直接转化为更均匀的挤丝量和更光滑的层间结合;在SLS工艺中,则表现为更***的粉末铺平和更一致的激光烧结效果。某航空航天零部件制造商的测试报告显示,使用平衡机优化后的金属3D打印机,其生产的涡轮叶片尺寸公差带缩小了42%,疲劳寿命提高了28%。

值得注意的是,不同3D打印技术对平衡精度的要求存在差异。对于要求极高的微纳尺度3D打印,可能需要达到ISO1940 G0.4级的平衡等级;而普通桌面级FDM打印机通常只需满足G6.3级即可。这要求平衡机供应商能够根据具体应用场景提供差异化的解决方案。

随着3D打印设备向高速化、大型化方向发展,动平衡技术的重要性将进一步凸显。未来,智能自平衡系统、基于数字孪生的预测性平衡维护等新技术将与增材制造设备深度融合。通过持续优化设备的动态性能,平衡机将继续为提升3D打印质量和可靠性发挥关键作用。

对于3D打印设备制造商和用户而言,建立完善的动平衡管理体系应包括:制定合理的平衡检测周期、选择适当的平衡精度等级、培养专业的平衡操作人员等。只有将动平衡作为设备精度管理的重要环节,才能充分发挥增材制造技术的质量潜力,满足各行业对精密零件的严格要求。