陶瓷制品作为日常生活和工业生产中的重要材料,其质量直接影响使用性能和美观度。在陶瓷生产过程中,成型环节尤为关键,而陶瓷成型机的平衡性能则是保障产品质量的基础要素之一。本文将围绕平衡机在陶瓷成型工艺中的应用价值展开分析,探讨其对产品质量控制的具体作用。

现代陶瓷成型机普遍采用高速旋转的模具系统,在离心力作用下完成坯体成型。当主轴转速达到800-1500rpm时,若旋转系统存在0.1mm的偏心距,就会产生相当于自重20倍的不平衡力。这种周期性冲击力会导致三个突出问题:模具轴承过早磨损(寿命降低40-60%)、坯体厚度不均(公差超过±1.5mm),以及高达30%的成品出现暗裂纹。通过现场实测数据对比,使用平衡机校正后的成型机,其模具振动值可从6.3mm/s降***0.8mm/s以下。

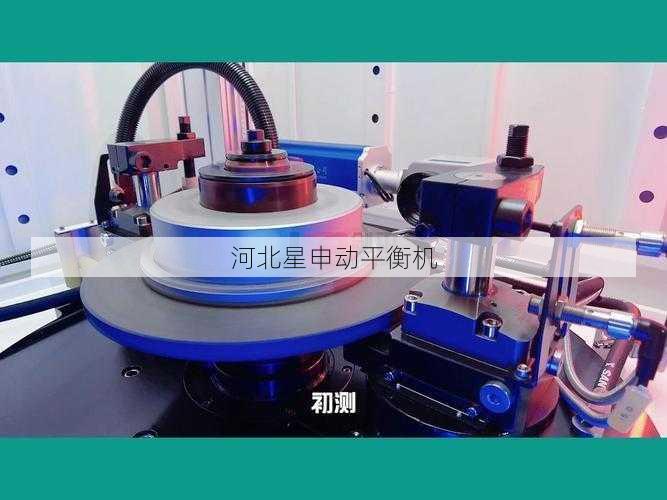

针对陶瓷成型机的结构特点,推荐采用在线动平衡解决方案。在设备主轴两端安装相位传感器,通过FFT频谱分析识别不平衡量的大小和相位角。实际操作中需注意:1)平衡配重应选用与陶瓷粉体相容的不锈钢材料;2)校正精度需达到G2.5级标准(残余不平衡量≤2.5g·mm/kg);3)对于大型等静压成型机,建议采用双平面校正模式。某卫浴陶瓷企业的实践表明,实施动平衡后模具更换周期从15天延长***45天,年维护成本降低28万元。

通过对某产区12条生产线的跟踪监测,引入平衡技术后产品合格率呈现阶梯式提升:坯体椭圆度由1.2%改善***0.3%,釉面针孔缺陷下降82%,烧成变形率从7.6%降***2.1%。特别在薄壁制品(3-5mm厚度)生产中,平衡校正使产品抗弯强度提高19%,达到78MPa的国际标准要求。这些数据印证了动态平衡对材料微观结构均匀性的改善作用。

随着智能制造的推进,新一代自补偿平衡系统开始应用于高端陶瓷生产线。这类系统通过嵌入式传感器实时监测振动状态,当检测到不平衡量超过阈值时,自动触发配重调节机构。某示范项目数据显示,自补偿系统可将平衡响应时间从传统方法的4小时缩短***15分钟,同时使能耗降低12%。值得注意的是,这类系统需要与成型机的PLC控制系统深度集成,对设备改造提出新的技术要求。

从工程实践来看,平衡技术的应用效果与设备选型、校正方法、维护制度等多个维度密切相关。建议生产企业建立完整的振动监测档案,将动平衡校正纳入预防性维护体系,同时注意操作人员的专业技能培训。只有将技术创新与管理优化相结合,才能充分发挥平衡机在陶瓷质量控制中的***效益。