在现代工业自动化与精密制造领域,平衡机作为旋转机械动平衡校正的核心设备,其测量精度直接影响着设备运行稳定性与寿命。本文将围绕高速ADC技术在平衡机数据采集系统中的关键作用展开分析,从技术原理到实际应用层面进行系统性探讨。

一、平衡机测量系统架构特点

典型平衡机系统由机械传动单元、振动传感模块、信号调理电路、数据采集系统及分析软件构成。其中振动信号采集环节需满足三大核心需求:必须捕获微米级位移变化对应的微弱电信号(通常为mV级);要准确还原包含丰富谐波成分的机械振动波形;需实现与转子转速严格同步的相位锁定。这些特性决定了传统低速ADC芯片无法满足要求,高速ADC技术由此成为平衡机性能突破的关键。

二、高速ADC技术指标解析

1. 采样率维度:根据香农采样定理,针对常见30000rpm(500Hz基频)的工业转子,考虑20次谐波成分时,采样率需达到20kSPS以上。当前主流平衡机采用250kSPS-1MSPS的ADC芯片,可确保对突发性振动事件的完整捕获。

2. 分辨率要求:16位ADC已成为行业标配,其96dB动态范围可区分0.001mm级别的振动量变化。特殊应用场景下(如航空发动机平衡)已开始采用24位Σ-Δ型ADC。

3. 同步采集能力:多通道ADC需保持严格的时间对齐,相位差控制在1°以内,这对芯片内部时钟架构提出严苛要求。例如TI的ADS8885采用JESD204B接口协议,可实现纳秒级同步精度。

三、信号链设计关键技术

1. 抗混叠滤波设计:在ADC前端需配置截止频率为采样率1/3的贝塞尔滤波器,某型号平衡机实测表明,采用7阶滤波器可将谐波失真降低***-80dBc以下。

2. 参考电压优化:通过低温漂基准源(如MAX6126)配合差分输入结构,将系统增益误差控制在±0.05%FS范围内。

3. 数字隔离技术:采用ADuM140x系列磁隔离器阻断地环路干扰,在10kV/μs共模干扰下仍能保持16位有效精度。

四、典型应用场景对比

1. 汽车轮毂平衡:采用双通道16位500kSPS ADC,配合转速触发采样,实现5g以下的不平衡量检测。

2. 精密主轴校正:使用24位ADC+256倍过采样技术,在30000rpm工况下仍可识别0.5μm的偏心量。

3. 现场动平衡服务:便携式设备选用内置PGA的ADC芯片(如AD7606),动态调整量程以适应不同振动强度。

五、技术发展趋势

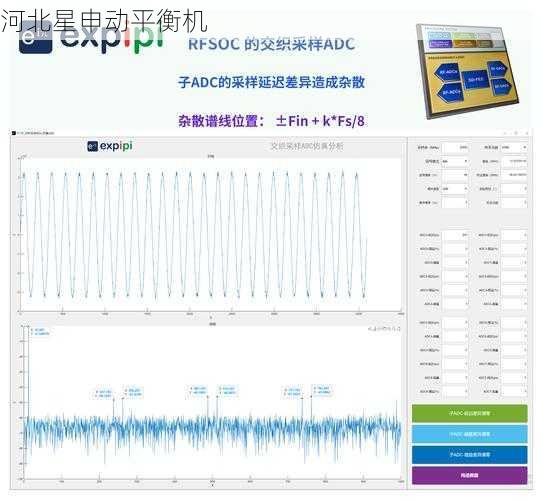

1. 片上系统集成:Xilinx Zynq UltraScale+系列已实现ADC+FPGA+ARM的单芯片方案,将信号延迟缩短***5μs以内。

2. 智能预处理:在ADC后端集成实时FFT运算单元,某型号平衡机实测显示可降低80%的上位机运算负荷。

3. 无线传输应用:采用AD4021等低功耗ADC配合LoRa传输,在远程监测场景下保持14位有效精度。

六、实际应用挑战与对策

1. 电磁干扰问题:某汽车生产线实测发现,变频器导致ADC采样值出现0.3%波动,通过增加铁氧体磁环和屏蔽层后改善***0.05%。

2. 温度漂移补偿:采用ADS131M04内置温度传感器,配合二阶补偿算法,使全温度范围误差小于10ppm/℃。

3. 通道间串扰控制:在8通道采集系统中,通过交替采样时序设计,将串扰抑制比提升***-90dB。

结语:高速ADC技术的持续进步正在重塑平衡机的性能边界。随着第五代ADC芯片的量产,未来三年内有望实现0.1μm级振动分辨率的工业普及。建议设备厂商重点关注JESD204C接口标准、AI辅助滤波算法等新兴技术,以构建更具竞争力的下一代平衡测量系统。