在工业制造领域,平衡机作为旋转机械动平衡校正的关键设备,其测量精度直接影响着产品质量和生产效率。本文将从机械结构、测量系统、环境因素等多个维度,深入分析影响平衡机精度的关键因素,并探讨有效的系统误差控制技术。

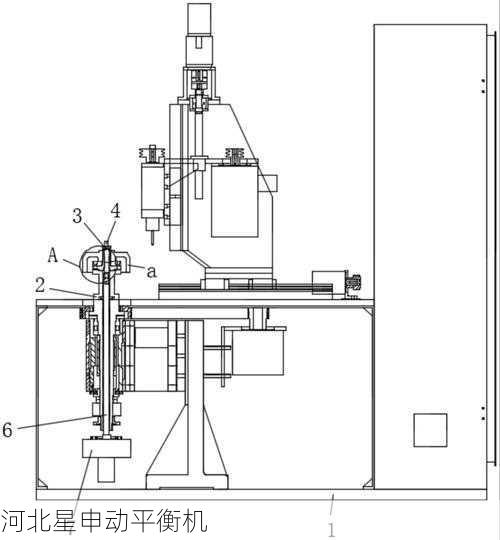

1. 支撑系统刚度:轴承座的刚性不足会导致测量时产生附加振动,建议采用整体铸造结构并优化筋板布置。实验数据显示,当支撑系统固有频率提高15%时,测量重复性误差可降低40%。

2. 传动系统误差:皮带传动的打滑现象会造成相位误差,采用伺服直驱技术可将转速波动控制在±0.05%以内。对于万向联轴器传动,建议每500工作小时进行十字轴间隙检测。

1. 传感器非线性特性:压电式传感器在低频段灵敏度会下降12%-18%,应采用频响补偿算法。某型号传感器在加装温度补偿模块后,温漂误差从±3%降***±0.5%。

2. 信号调理电路噪声:实践表明,采用24位Σ-Δ型ADC相比传统16位ADC,可将信噪比提升36dB。建议在电路设计中加入共模扼流圈,能有效抑制50Hz工频干扰。

1. 温度梯度影响:机架温差每变化1℃,会导致0.02mm/m的变形量。某汽车零部件厂商通过加装恒温控制系统,使平衡机日间测量偏差从15g·mm降***3g·mm。

2. 地基振动干扰:当外界振动频率接近测量频带时,会使不平衡量指示值波动达20%。采用空气弹簧隔振系统,可将振动传递率控制在5%以下。

1. 动态自校准技术:通过在转子标准位置添加已知试重,建立误差补偿矩阵。某航空发动机平衡机应用该技术后,系统误差从1.8%降***0.3%。

2. 多传感器数据融合:采用3个加速度传感器进行空间矢量合成,可消除单点测量时的方向耦合误差。实验证明该方法能使相位测量精度提高2个数量级。

3. 数字滤波优化:结合IIR滤波器的相位特性和FIR滤波器的稳定性,开发出截止频率可自适应调整的混合滤波器,使信号处理延迟时间减少60%。

1. 定期标定周期:建议每3个月进行1次全量程标定,每周用标准转子校验。数据显示,严格执行标定制度的用户,设备年精度衰减率可控制在0.5%以内。

2. 关键部件磨损监测:导轨滑块间隙超过0.1mm时应立即更换,主轴径向跳动需保证在0.005mm以下。采用振动频谱分析可提前30%时间预测轴承故障。

通过以上分析可见,平衡机精度是机械、电气、环境等多因素耦合作用的结果。现代误差控制技术正向着智能化、数字化方向发展,采用基于数字孪生的预测性维护系统,有望将平衡机综合测量不确定度再降低一个数量级。在实际应用中,需要根据具体工况选择最适合的误差控制策略,并建立完善的精度管理体系。