旋转部件在工业生产中广泛应用,其运行稳定性直接影响设备寿命和产品质量。不平衡力矩是导致振动、噪音和机械故障的主要原因之一,因此优化控制***关重要。本文将详细介绍如何通过平衡机实现旋转部件不平衡力矩的精准控制。

首先需要了解不平衡力矩的产生原理。当旋转部件的质量分布不均匀时,会产生离心力,这种离心力在旋转过程中形成周期性变化的力矩。根据力学原理,不平衡量可分解为静不平衡和偶不平衡两种类型。静不平衡是指质量中心偏离旋转轴线,而偶不平衡则表现为轴线与惯性主轴不重合。

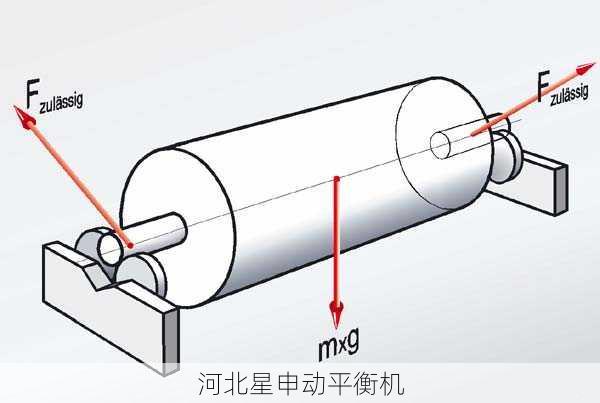

平衡机的工作原理基于振动检测和相位分析。现代平衡机通常采用微机控制系统,通过高精度传感器采集旋转部件的振动信号。传感器一般安装在支撑轴承附近,能够实时监测振动幅值和相位角。采集到的信号经过滤波、放大和模数转换后,由专用算法计算出不平衡量的大小和位置。

实施不平衡优化控制的具体步骤如下:

1. 准备工作阶段:确保被测部件清洁,去除表面附着物。检查轴颈和支撑部位的尺寸精度,必要时进行预处理。根据部件尺寸选择合适的夹具和驱动方式,确保装夹可靠。

2. 初始测试阶段:以较低转速进行试运行,观察振动趋势。逐步提高***工作转速,记录初始不平衡数据。此时平衡机会显示初始不平衡量的幅值和相位,为后续校正提供基准。

3. 校正方案制定:根据测试结果,确定校正平面数量(单面或双面平衡)。对于细长部件通常采用双面平衡,分别在两个校正平面添加或去除质量。计算校正质量时需考虑影响系数,即单位校正量引起的振动变化。

4. 校正实施阶段:按照计算结果,在指定位置进行配重调整。可采用焊接配重块、钻孔去重或可调平衡环等方式。每次调整后都需重新测试验证,形成闭环控制。现代平衡机通常具备自动提示功能,指导操作人员完成校正。

5. 验证与优化阶段:达到预设平衡标准后,进行多转速点验证测试。检查在不同转速下是否都能满足平衡要求,必要时进行微调。最终平衡精度应达到ISO 1940或相关行业标准规定的等级。

在实际应用中,有几个关键技术点需要特别注意:

传感器安装位置的选择直接影响测量精度,应尽量靠近轴承支撑点。对于大型部件,可能需要多个传感器协同工作。信号传输过程中要注意屏蔽干扰,特别是变频器产生的高频噪声。

转速控制精度***关重要。现代平衡机通常采用伺服驱动系统,转速波动控制在±1rpm以内。对于柔性转子,还需要考虑临界转速的影响,避免在共振区进行平衡操作。

温度变化会导致材料膨胀系数差异,影响平衡效果。对于精密部件,建议在恒温环境下操作,或进行温度补偿。同时要考虑运行工况与实际测试条件的差异,如流体动力轴承的升力效应。

随着技术进步,智能平衡技术正在快速发展。基于机器学习的自适应平衡算法可以自动优化校正方案,减少试重次数。无线传感器网络和云平台的应用,使得远程监测和预测性维护成为可能。这些新技术将进一步提升不平衡控制的精度和效率。

最后需要强调的是,平衡操作只是质量控制的一个环节。要实现长期稳定运行,还需要配合严格的生产工艺管理、定期的状态监测和完善的维护制度。通过系统化的方法,才能确保旋转部件在整个生命周期内保持***性能。

通过科学使用平衡机,结合正确的操作方法和质量控制体系,可以有效优化旋转部件的不平衡力矩,提高设备可靠性,降低维护成本,为工业生产创造更大价值。