旋转部件的不平衡量测量是精密机械加工中的关键环节,其测量精度直接影响设备的运行稳定性和使用寿命。作为专业设备制造商,我们将从技术原理、误差来源、检测方法三个维度进行系统分析。

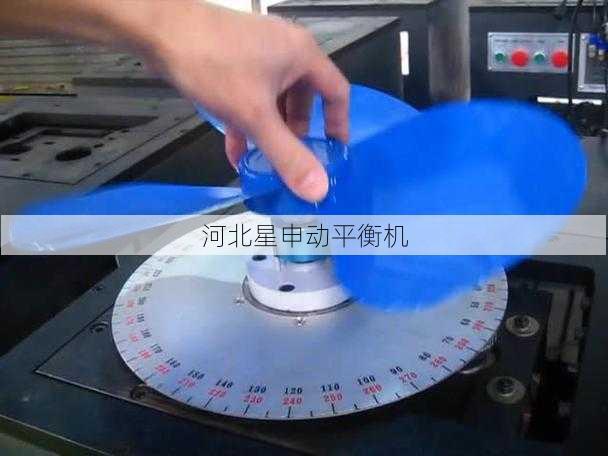

现代平衡机主要采用振动传感器与相位检测技术,通过测量旋转时产生的离心力来确定不平衡量的大小和方位。当转子以工作转速旋转时,不平衡质量产生的离心力会使支承系统产生受迫振动,其振幅与不平衡量成正比,相位角则指示不平衡位置。

典型测量系统包含三个核心模块:1)振动信号采集模块,通常采用压电式加速度传感器;2)转速测量模块,多使用光电编码器;3)数据处理模块,通过FFT变换提取振动信号的幅值和相位信息。

1. 机械系统误差 :支承轴承的径向游隙(通常控制在0.01-0.03mm)会引入非线性振动;传动轴的同轴度偏差(建议≤0.02mm/m)会导致附加力矩。

2. 传感器误差 :压电传感器的灵敏度温漂(约0.1%/℃)会影响测量稳定性;安装位置偏离理论中心线1mm可导致5%的幅值误差。

3. 信号处理误差 :AD采样位数不足(建议≥16bit)会降低小信号分辨率;窗函数选择不当可能引起频谱泄漏,导致相位误差达±3°。

4. 环境干扰 :地基振动(>0.5m/s²)会淹没有效信号;电磁干扰(特别是变频器谐波)可能造成信号畸变。

1. 静态标定法 :在已知位置添加标准质量块(如5g),比较实测值与理论值。重复性测试应满足≤±3%,线性度误差<1%FS。

2. 动态比对法 :使用经计量认证的标准转子(不平衡量不确定度≤0.5g·mm/kg)进行验证,相位偏差应控制在±5°以内。

3. 温度补偿技术 :在传感器内部集成PT100温度探头,建立灵敏度-温度补偿曲线(补偿后温漂<0.02%/℃)。

4. 数字滤波优化 :采用自适应陷波滤波器(Q值≥50)抑制工频干扰,结合卡尔曼滤波降低随机噪声影响。

案例1 :某电机转子测量重复性差。经查为V型支承磨损导致接触刚度变化,更换硬化钢质支承后,重复性由8%提升***2%。

案例2 :测量值周期性波动。频谱分析发现125Hz干扰成分,加装电源滤波器后波动幅度降低80%。

案例3 :低速测量误差大。优化转速控制算法,使转速波动从±3rpm降***±0.5rpm,相位稳定性提高4倍。

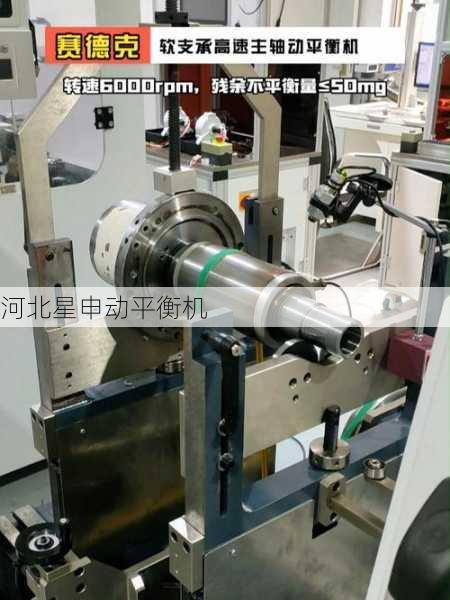

1. 机械系统优化:采用空气轴承(径向刚度>500N/μm)替代滚动轴承;增加转子轴向定位装置(重复定位精度≤0.005mm)。

2. 智能补偿算法:基于深度学习建立误差预测模型,经实测可减少动态误差35%;采用多传感器数据融合技术,将角度分辨力提升***0.1°。

3. 环境控制:安装主动隔振平台(固有频率<2Hz);测量室温度控制在23±1℃,湿度40-60%RH。

通过系统化的误差分析与控制,现代平衡机的测量不确定度可达0.1g·mm/kg以下,满足航空发动机等高端装备的动平衡要求。实际应用中建议每6个月进行计量校准,关键部件每2000小时进行预防性维护,以确保测量系统的长期稳定性。