旋转设备在工业生产中扮演着重要角色,其运行状态直接影响生产效率和设备寿命。振动特征是评估设备健康状况的重要指标,而平衡机作为专业的振动检测设备,能够有效提取这些特征。本文将详细介绍如何利用平衡机进行旋转设备振动特征提取的具体方法。

首先需要了解平衡机的基本工作原理。现代平衡机通常采用非接触式振动传感器,通过测量旋转设备在运转时产生的振动信号,经过信号处理系统转换为可分析的数据。这种测量方式既不会干扰设备正常运行,又能获得准确的振动信息。

在进行振动特征提取前,必须做好充分的准备工作。这包括:检查平衡机各部件是否正常工作;确认传感器安装位置正确且牢固;设置合适的采样频率(通常为旋转频率的10倍以上);确保测试环境无强电磁干扰。同时,需要记录设备的基本参数,如转速、功率、轴承类型等,这些信息对后续分析***关重要。

实际测量过程中,建议采用分阶段测试法。首先在设备空载状态下进行基线测量,记录正常运转时的振动特征;然后逐步增加负载,观察振动特征的变化趋势。每个测试阶段应持续足够时间(建议不少于5分钟),以确保获得稳定的数据。值得注意的是,测试时应覆盖设备的主要工作转速范围,特别是要包含临界转速区域。

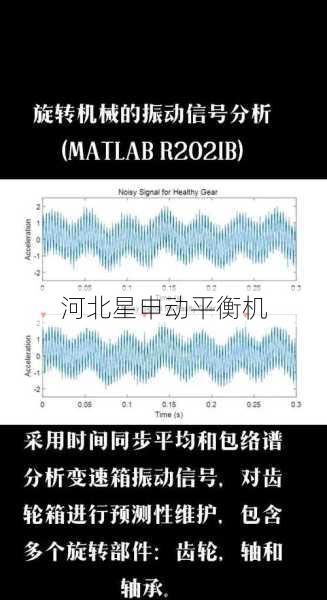

平衡机采集的原始振动信号通常包含多种成分,需要进行专业处理才能提取有效特征。信号处理主要包括以下步骤:1)使用数字滤波器消除高频噪声和低频干扰;2)进行时域分析,计算振动幅值、有效值等基本参数;3)通过快速傅里叶变换(FFT)将信号转换到频域,分析各频率成分的幅值和相位;4)必要时进行阶次分析,识别与转速相关的特征频率。

振动特征的识别是分析的关键环节。常见的特征包括:1)基频振动,通常与转子不平衡相关;2)倍频振动,可能指示对中不良或松动问题;3)非同步振动,往往反映轴承或齿轮缺陷;4)随机振动,可能源于流体动力或摩擦等因素。平衡机的专业软件通常具备自动特征识别功能,但技术人员仍需结合设备具体情况进行分析判断。

为提高分析准确性,建议采用多传感器协同测量。在设备的关键位置(如轴承座、机壳等)布置多个振动传感器,通过比较各测点的振动特征,可以更准确地定位故障源。同时,将振动数据与温度、噪声等其他监测参数进行关联分析,能够获得更全面的设备状态评估。

数据分析完成后,需要建立设备振动特征数据库。这个数据库应包含:正常状态下的基准振动谱、常见故障的特征模式、历史维修记录等。通过长期积累,可以形成针对特定设备的振动特征知识库,为后续的状态监测和故障诊断提供可靠参考。

在实际应用中,振动特征提取结果主要用于三个方面:1)设备状态评估,判断当前运行状态是否正常;2)故障预警,在严重故障发生前发出警报;3)维修指导,为针对性维修提供依据。平衡机配备的专业分析软件通常能自动生成诊断报告,但技术人员的经验判断仍然不可或缺。

最后需要强调的是,振动特征提取是一个持续优化的过程。随着设备使用时间的增加,其振动特征可能发生缓慢变化。建议建立定期检测制度,及时更新基准数据。同时,要关注平衡机技术的更新发展,适时升级测量和分析方法,以保持振动特征提取的准确性和可靠性。

通过以上系统化的方法,利用平衡机进行旋转设备振动特征提取可以成为设备健康管理的有效工具。这不仅有助于预防突发故障,还能优化设备维护计划,最终实现提高设备可靠性和降低维护成本的目标。