旋转部件在工业生产中应用广泛,其运行稳定性直接影响设备寿命和产品质量。不平衡量是导致旋转部件振动加剧、轴承磨损的主要原因之一。本文将系统介绍如何通过平衡机实现旋转部件不平衡量的***补偿。

旋转部件不平衡主要由三种因素导致:1)材料分布不均造成的质量偏心;2)加工误差导致的几何不对称;3)装配过程中产生的安装偏差。当转速超过临界值时,这些不平衡量会产生周期性离心力,其大小与不平衡量、转速平方成正比。实验数据表明,当不平衡量超过ISO1940标准允许值时,设备振动幅度可能增加3-5倍。

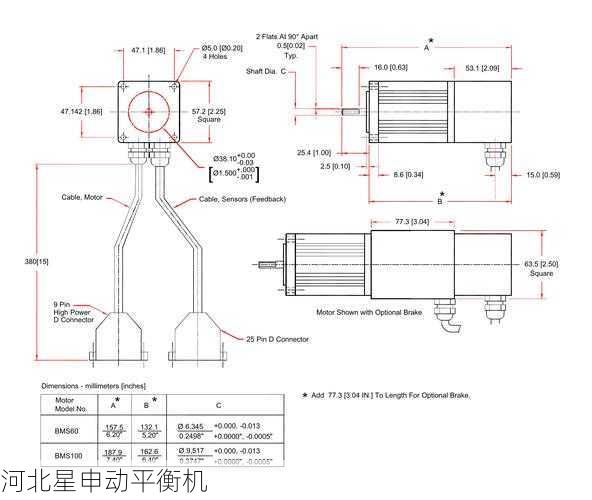

现代平衡机采用传感器融合技术,通过以下步骤实现测量:1)压电式传感器采集振动信号;2)光电编码器确定相位基准;3)DSP处理器进行FFT变换分离振动分量。最新型号设备测量精度可达0.1g·mm/kg,转速适应范围300-30000rpm。测量过程中需注意夹具的同轴度误差应小于0.02mm,否则会影响测量准确性。

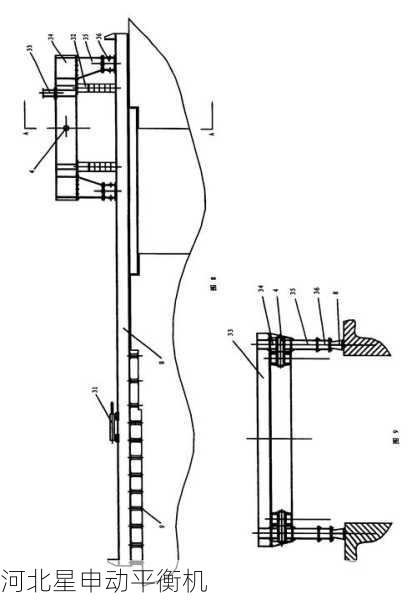

1. 单平面平衡方案

适用于轴向尺寸较小的转子(L/D<0.5)。操作流程:①在平衡转速下测量初始振动值;②通过试重法确定不平衡量大小和相位;③根据矢量计算结果,在指定位置去除材料(钻孔)或增加配重(焊接)。某风机叶轮案例显示,采用此法可将振动值从8.7mm/s降***1.2mm/s。

2. 双平面动平衡方案

针对长轴类部件(L/D≥1)需采用此方法。关键技术要点:①在两个校正平面分别安装传感器;②通过影响系数法解耦相互干扰;③使用最小二乘法优化配重方案。某电机转子平衡案例中,采用动态补偿算法后,残余不平衡量减少92%。

3. 在线自动补偿系统

对于批量生产场景,推荐配置自动补偿单元。系统组成:①机器人执行机构;②激光去重或自动铆接装置;③闭环反馈控制系统。某汽车零部件生产线应用表明,该系统可使单件平衡时间缩短***45秒,良品率提升***99.6%。

1. 转速选择:应避开临界转速区,通常取工作转速的80%作为平衡转速

2. 配重方式优选顺序:去重法>焊接配重>胶接配重

3. 温度补偿:高速平衡时需考虑热变形影响,建议每升高50℃复测一次

4. 验证标准:最终残余不平衡量应满足G6.3级(通用工业标准)或更高要求

问题1:重复测量数据波动大

可能原因:①轴颈圆度超差;②联轴器不对中;③基础刚性不足。建议先进行机械状态检测再平衡。

问题2:配重后振动加剧

典型相位误差导致,需检查:①键相标记位置;②传感器安装角度;③转速波动是否超过±1%。

问题3:高速与低速平衡结果不一致

往往由转子弹性变形引起,应采用模态平衡法,在工作转速附近进行多转速点平衡。

1. 智能诊断系统:通过机器学习算法预测不平衡发展趋势

2. 非接触式测量:激光测振技术替代传统接触式传感器

3. 数字孪生应用:在虚拟环境中预演平衡过程优化参数

4. 新型补偿工艺:开发冷喷涂等微损伤配重技术

通过科学选用平衡方案并严格控制工艺参数,可使旋转部件的不平衡量降低***允许范围内。建议企业根据产品特点建立标准化平衡作业指导书,并定期对平衡机进行ISO2953标准校验,以确保补偿效果持续稳定。