旋转部件在高速运转过程中,不平衡量是影响设备稳定性和使用寿命的关键因素。通过专业的平衡机对旋转部件进行***的不平衡量分析,可以有效降低振动和噪音,提高设备运行效率。以下将详细介绍如何通过平衡机进行旋转部件的不平衡量分析。

需要了解不平衡量的基本概念。旋转部件的不平衡量是指由于质量分布不均匀导致的离心力不平衡现象。这种不平衡会产生振动,长期运行可能导致轴承磨损、设备损坏甚***安全事故。平衡机的作用就是通过测量和校正,使旋转部件的质量分布达到平衡状态。

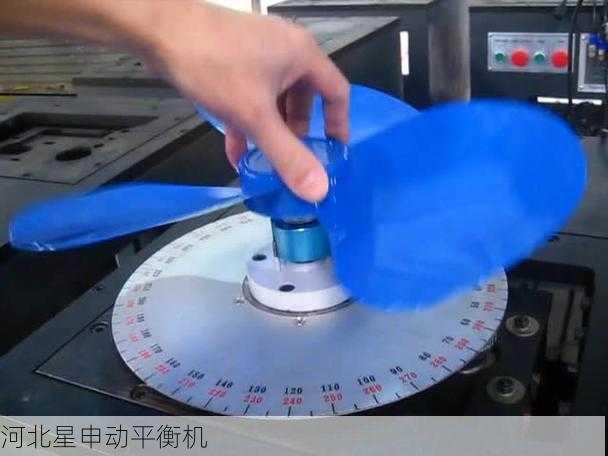

进行不平衡量分析的***步是选择合适的平衡机。根据旋转部件的尺寸、重量和转速范围,选择相应规格的平衡机。常见的平衡机类型包括卧式平衡机和立式平衡机,分别适用于不同形状和安装方式的旋转部件。同时,还需要考虑平衡机的测量精度和动态范围,确保能够满足实际需求。

准备工作完成后,需要进行平衡机的校准。校准过程包括安装标准转子,输入相关参数如重量、转速等,然后运行平衡机进行自校准。这一步***关重要,它确保了后续测量数据的准确性。校准完成后,就可以开始对实际工件进行不平衡量测量。

测量过程中,首先将待测旋转部件安装在平衡机上,确保安装牢固且同轴度良好。然后根据工件的特性设置合适的转速,启动平衡机进行测量。现代平衡机通常采用先进的传感器技术,可以实时监测旋转过程中的振动信号,并通过算法计算出不平衡量的大小和相位。

获得测量数据后,需要进行不平衡量的校正。校正方法主要有两种:加重法和去重法。加重法是在轻的一侧添加配重,去重法则是在重的一侧去除材料。选择哪种方法取决于工件的具体情况和工艺要求。校正完成后,需要重新进行测量验证,确保不平衡量已经控制在允许范围内。

值得注意的是,不平衡量的分析需要考虑多种因素。首先是转速的影响,同一部件在不同转速下可能表现出不同的不平衡特性。因此,建议在实际工作转速附近进行平衡。其次是温度的影响,特别是对于大型金属部件,温度变化可能导致材料膨胀或收缩,从而影响平衡状态。

在实际应用中,还需要关注平衡精度的选择。不同的应用场景对平衡精度的要求不同。例如,精密仪器和高速旋转设备通常需要更高的平衡精度,而一些普通工业设备则可以适当放宽要求。平衡精度通常用不平衡量单位(如g·mm)或振动速度(mm/s)来表示。

除了单面平衡外,对于较长的旋转部件还需要进行双面平衡。双面平衡可以更好地解决动不平衡问题,即在两个校正平面上都存在不平衡量。双面平衡需要分别在两个测量面上进行测量和校正,最终使整个旋转系统达到平衡状态。

随着技术的发展,现代平衡机还具备数据存储和分析功能。通过记录历史平衡数据,可以分析旋转部件的磨损趋势,预测维护周期。一些先进的平衡机还配备了自动校正系统,可以大大提高平衡效率。

操作人员的安全培训也不容忽视。平衡机操作过程中涉及高速旋转部件,必须严格遵守安全操作规程。操作人员应接受专业培训,了解设备性能和安全防护措施,确保操作过程安全可靠。

通过平衡机进行旋转部件的不平衡量分析是一个系统性的工作,需要选择合适的设备、规范的操作流程和专业的分析判断。正确的平衡操作不仅可以提高设备性能,还能延长使用寿命,降低维护成本。在实际应用中,应根据具体情况灵活调整平衡策略,以达到***效果。