旋转设备在工业生产中扮演着重要角色,其运行稳定性直接影响生产效率和设备寿命。振动控制是确保旋转设备可靠运行的关键环节,而平衡机作为振动检测与校正的核心设备,为制定科学的振动控制策略提供了技术支撑。

首先需要明确振动产生的主要原因。旋转部件的质量不平衡是引发振动的主要因素,约占振动问题的60%-70%。轴承磨损、联轴器不对中、基础松动等因素也会导致振动加剧。平衡机通过***测量振动幅值和相位角,能够准确识别不平衡量的大小和方位。

制定振动控制策略的***步是建立完整的设备振动档案。建议采用三级档案管理体系:基础档案记录设备型号、转速范围等基本信息;运行档案跟踪记录历史振动数据;维修档案详细记载每次动平衡调整的参数。通过平衡机采集的振动数据应包含转速、振动速度、位移、加速度等多个维度,采样频率建议不低于设备***转速的10倍。

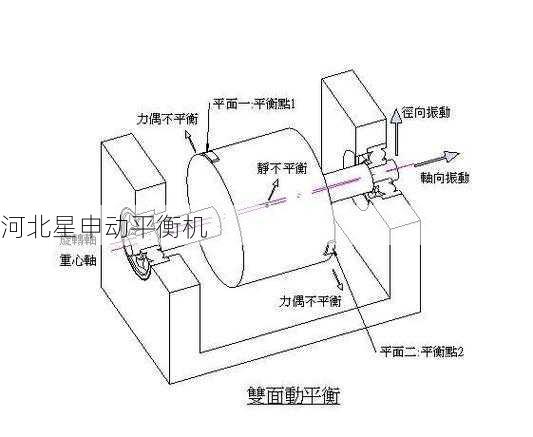

在实际操作中,动平衡校正可分为单平面和双平面两种方式。对于长径比小于1的转子(如风机叶轮),采用单平面平衡即可满足要求;对于长径比大于1的细长转子(如电机转子),必须采用双平面平衡。平衡机通过影响系数法或模态平衡法计算校正质量,建议优先选用影响系数法,其计算误差可控制在5%以内。

振动控制策略应包含预防性维护方案。根据ISO10816标准,将设备振动分为A/B/C/D四个等级,当振动值达到B级上限时即应安排动平衡校正。建议建立定期检测制度,关键设备每500运行小时检测一次,普通设备每1000运行小时检测一次。平衡机检测数据应进行趋势分析,当振动值月增长率超过15%时需重点关注。

针对不同类型的旋转设备,振动控制策略需差异化制定。以离心风机为例,其工作转速通常在1000-3000rpm之间,振动控制重点在于叶片平衡校正;而对于高速离心机(转速超过10000rpm),还需考虑临界转速避让和热变形补偿。平衡机在这类设备调试阶段就应介入,进行多转速下的动平衡测试。

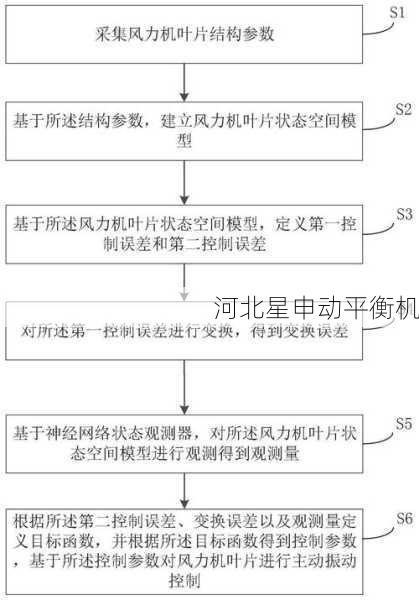

现代平衡机已发展出智能化功能,为振动控制策略优化提供了新手段。通过集成传感器网络和数据分析算法,可实现:1)自动识别不平衡类型;2)预测剩余使用寿命;3)智能推荐校正方案。建议在制定策略时充分利用这些功能,将传统经验判断转变为数据驱动决策。

振动控制效果评估是策略制定的重要环节。除常规的振动值达标检查外,还应关注:1)校正后振动稳定性,要求8小时内振动波动不超过10%;2)校正质量持久性,要求连续运行72小时振动值不出现明显回升;3)能效改善情况,成功的动平衡校正可使设备能耗降低3%-8%。

最后需要强调的是人员培训的重要性。操作人员应掌握:1)平衡机基本原理和操作规程;2)常见故障识别方法;3)安全防护措施。建议每季度组织专项培训,并将振动控制效果纳入绩效考核,形成全员参与的振动管理体系。

通过系统化的振动控制策略,结合平衡机的精准检测与校正能力,可将旋转设备振动问题发生率降低60%以上,平均无故障运行时间延长40%,为生产企业创造显著的经济效益。在实际应用中,还需根据设备类型、工况条件等具体情况不断优化调整策略参数,才能取得***控制效果。