在工业生产和机械设备维护中,旋转设备的振动问题一直是影响设备性能和寿命的关键因素。平衡机作为旋转设备振动检测与校正的核心工具,其应用不仅限于简单的动平衡校正,更可以通过振动信号分析实现设备振动模式的精准分类。本文将系统介绍如何利用平衡机进行旋转设备振动模式的识别与分类。

首先需要明确的是,旋转设备的振动模式主要分为三类:质量不平衡、不对中以及机械松动。这三种模式在振动频谱上具有明显不同的特征表现。平衡机通过高精度传感器采集设备运转时的振动信号,经过频谱分析后可以准确区分这些振动模式。

对于质量不平衡引起的振动,这是最常见的旋转设备振动类型。其特征表现为:1)振动幅值随转速平方成正比增加;2)频谱中主要表现为1倍频(转频)成分;3)轴向和径向振动相位差约90度。平衡机检测到这种特征时,只需在对应平面上添加或去除配重即可有效消除振动。

设备不对中振动则更为复杂,可分为平行不对中、角度不对中以及复合不对中三种情况。其典型特征包括:1)频谱中2倍频成分显著;2)轴向振动大于径向振动;3)联轴器两侧振动相位差接近180度。平衡机通过多点振动检测和相位分析,可以准确判断不对中类型和程度,为后续校正提供依据。

机械松动振动的识别相对困难,其特征表现为:1)频谱中出现转频的分数倍频(如1/2X,1/3X);2)振动幅值不稳定,随时间变化明显;3)可能伴随高频噪声成分。平衡机配合时域波形分析,可以有效识别这类振动模式,避免误判为其他类型。

在实际操作中,平衡机进行振动模式分类需要遵循标准流程:首先进行设备空载测试,记录基础振动数据;然后逐步加载***额定工况,采集全转速范围内的振动信号;最后通过专业分析软件对振动频谱、相位、轴心轨迹等参数进行综合分析。值得注意的是,某些复杂工况下可能出现多种振动模式叠加的情况,这时需要工程师结合设备结构和工作环境进行综合判断。

为提高振动模式分类的准确性,现代平衡机通常配备智能诊断系统。这些系统基于大量设备振动数据库,采用模式识别算法,可以自动比对当前振动特征与典型故障特征,给出可能的振动模式判断。同时,系统还能根据历史维护记录,预测设备可能出现的振动发展趋势。

在具体应用案例中,某电厂使用平衡机对汽轮发电机组进行振动检测时,发现2倍频振动成分异常突出。通过平衡机的相位分析功能,确认是联轴器角度不对中问题。经校正后,机组振动值从原来的8.5mm/s降***2.1mm/s,验证了振动模式分类的有效性。

值得关注的是,平衡机的选择对振动模式分类效果有重要影响。对于精密设备,应选择测量精度达到0.01μm的平衡机;对于大型旋转机械,则需要考虑平衡机的承载能力和抗干扰性能。操作人员的专业水平也直接影响分类结果的可靠性,建议定期进行专业技术培训。

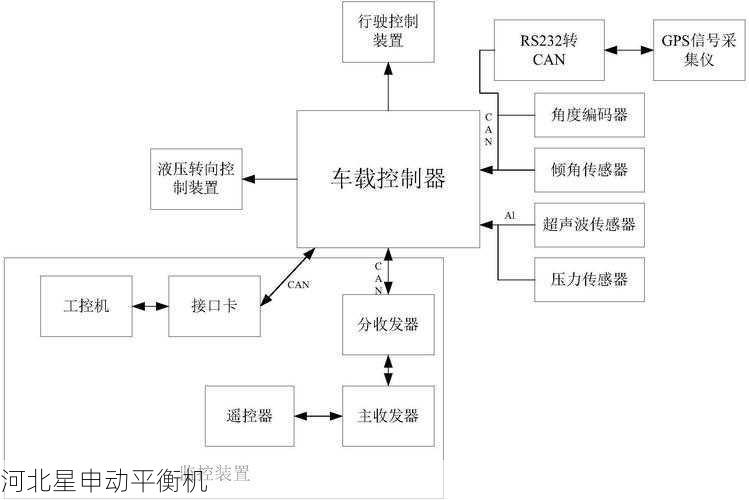

随着工业物联网技术的发展,现代平衡机正朝着智能化、网络化方向发展。通过将平衡机接入设备监测系统,可以实现振动数据的实时采集和远程诊断,大幅提升振动模式分类的效率和准确性。这种技术融合为预测性维护提供了新的可能性。

通过平衡机进行旋转设备振动模式分类是一个系统工程,需要综合运用设备机理知识、信号处理技术和实际工程经验。正确的振动模式识别不仅可以指导精准维修,更能预防潜在故障,延长设备使用寿命。随着检测技术的不断进步,平衡机在设备状态监测领域将发挥越来越重要的作用。