旋转部件在工业生产中扮演着重要角色,其运行稳定性直接影响设备寿命和产品质量。不平衡量作为旋转部件的常见问题,会导致振动加剧、轴承磨损加速等问题。本文将详细介绍如何通过平衡机准确检测旋转部件的不平衡量。

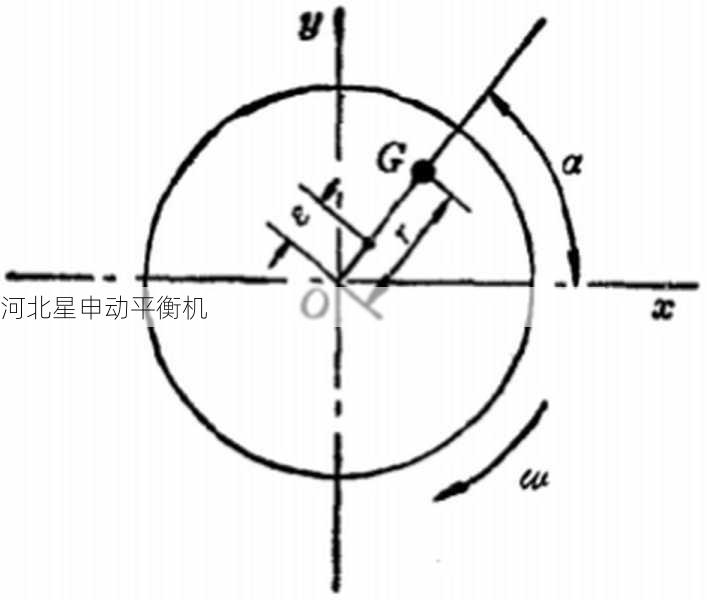

首先需要了解不平衡量的基本概念。当旋转部件的质量中心与旋转轴线不重合时,就会产生不平衡量。这种不平衡会产生离心力,其大小与转速平方成正比。根据不平衡量的分布情况,可分为静不平衡、偶不平衡和动不平衡三种类型。

检测前的准备工作***关重要。需要清洁被测部件表面,去除油污和杂质。检查轴颈和支撑部位的磨损情况,确保测量基准的准确性。根据部件尺寸选择合适的工装夹具,保证装夹稳固。同时要确认平衡机的参数设置与被测部件匹配,包括转速范围、支撑方式等。

平衡机的校准是确保测量精度的关键步骤。使用标准校验转子进行动平衡校验,按照设备说明书调整传感器灵敏度和相位角。特别要注意环境因素的影响,如地基振动、空气流动等都可能干扰测量结果。建议在相对稳定的环境中进行操作,必要时可加装隔振装置。

实际测量过程中,首先进行低速试运行,观察部件转动是否平稳。逐步提高转速***工作转速的80%左右,此时平衡机开始采集振动数据。现代平衡机通常配备智能分析系统,可自动识别不平衡量的大小和相位。测量时应进行3-5次重复测试,取平均值以提高准确性。

对于不同类型的旋转部件,检测方法有所差异。例如细长转子需要采用双面动平衡法,分别在两个校正平面进行测量和配重。而盘类部件则可采用单面静平衡法。特殊形状的部件可能需要进行多次试重法,通过添加试验配重来确定***校正方案。

数据分析阶段需要重点关注几个参数:初始不平衡量、相位角、剩余不平衡量等。将测量结果与行业标准或设备要求的平衡等级进行对比。常用的平衡等级标准如ISO1940-1,根据不同设备类型规定了允许的剩余不平衡量。

根据测量结果制定校正方案。校正方法包括去重法(钻孔、铣削等)和配重法(添加平衡块、焊接等)。校正后必须进行验证测试,确保剩余不平衡量达到要求。需要注意的是,校正过程可能改变部件的转动惯量,因此建议采用渐进式校正策略。

维护保养方面,定期检查平衡机的传感器、轴承等关键部件。保持导轨和支撑部位的清洁润滑。每季度使用标准转子进行设备精度验证,建立设备状态档案。操作人员应接受专业培训,熟悉设备性能和操作规范。

随着技术进步,现代平衡机融合了多项创新功能。如自动定位系统可以快速确定不平衡位置,智能算法能自动计算***校正方案。一些高端机型还具备远程诊断和预测性维护功能,大大提高了检测效率和准确性。

在实际应用中,还需要注意一些特殊情况的处理。如柔性转子需要考虑临界转速的影响,高温部件要选择耐热传感器,大型部件可能需要现场平衡服务。遇到复杂问题时,建议咨询专业工程师或设备制造商。

通过平衡机进行旋转部件不平衡量检测是一个系统工程,需要规范的操作流程和丰富的经验积累。掌握正确的检测方法不仅能提高产品质量,还能延长设备使用寿命,降低维护成本。随着智能制造的发展,平衡检测技术将持续创新,为工业领域提供更精准的解决方案。