旋转部件的不平衡力矩测量是机械制造和维修领域中的关键技术环节,其***度直接影响设备的运行平稳性和使用寿命。下面将从测量原理、设备构成、操作流程及注意事项四个方面进行详细阐述。

一、测量原理与理论基础

不平衡力矩的产生源于旋转体质量分布不均,当质心与旋转轴线不重合时会产生离心力。根据力学原理,不平衡量(U)可表示为:U=m×r,其中m为不平衡质量,r为质量偏心距。在实际测量中,通常采用振动分析法,通过传感器采集旋转时产生的振动信号,经频谱分析后确定不平衡量的大小和相位位置。

现代平衡机普遍采用双面平衡原理,即在两个校正平面上分别测量不平衡量。根据ISO1940标准,不平衡量通常用g·mm/kg单位表示,允许残余不平衡量与转子质量和工作转速相关。测量系统需要同时获取振幅和相位信息,相位检测通常采用光电编码器或激光传感器实现。

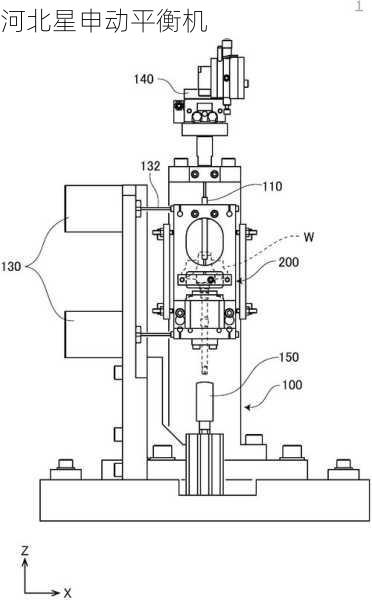

二、测量系统关键组件

完整的平衡测量系统包含以下核心部件:

-

机械支撑系统

:采用弹性支承或硬支承结构,前者适用于低速平衡,后者多用于高速场合。支承刚度直接影响系统固有频率,需要根据转子重量和转速合理选择。

-

振动传感器

:压电式加速度计最为常见,其频率响应范围通常为0.5Hz-10kHz,灵敏度约50mV/g。安装时需确保传感器轴线与振动方向一致,接触面要清洁平整。

-

相位参考装置

:光电编码器的分辨率直接影响角度测量精度,高端设备可达0.1°。反光标记应粘贴在转子表面平整处,与键槽或其它特征位置保持确定角度关系。

-

信号处理单元

:现代数字处理系统采用24位AD转换,采样频率不低于20kHz。通过数字滤波技术可有效分离工频振动与机械噪声,FFT分析窗口通常选择Hanning窗。

三、标准操作流程

规范的测量流程包含六个主要步骤:

-

转子准备

:清洁转子表面,去除油污和锈迹。检查轴颈圆度误差应小于0.005mm,粗糙度Ra≤0.8μm。对于维修件,需先去除原有平衡配重。

-

机器校准

:使用标准试重进行动态校准,通常选择转子质量的1/10000作为试重量。校准过程需完成灵敏度设置和相位基准确认。

-

参数设置

:输入转子质量、工作转速、支承间距等关键参数。对于柔性转子,还需输入一阶临界转速数据。平衡精度等级按G2.5或G6.3等标准选择。

-

试运行

:以30%工作转速进行试转,检查振动值是否在安全范围内。特别注意通过临界转速时的振动变化情况。

-

正式测量

:达到设定转速后,系统自动采集10-20个旋转周期的振动数据。优质平衡机可在3秒内完成数据采集和处理。

-

结果分析

:系统显示初始不平衡量的大小和相位,通常以极坐标图形式呈现。对于双面平衡,需注意两个校正平面的相互影响系数。

四、关键影响因素与处理措施

实际测量中需特别注意以下干扰因素:

-

机械干扰

:地基振动应小于0.01mm/s,传动皮带张力需均匀。对于万向联轴器驱动,要保证对中误差小于0.05mm。

-

电气干扰

:传感器信号线应采用屏蔽双绞线,与动力线保持30cm以上距离。接地电阻应小于4Ω,避免形成地环路。

-

环境因素

:温度变化率超过5℃/h时需重新校准,空气流速大于2m/s时应加装防护罩。相对湿度超过80%可能影响传感器性能。

-

转子状态

:装配松动会导致测量重复性差,建议关键连接部位扭矩误差控制在±5%以内。对于热套配合件,应在工作温度下进行复测。

当出现异常测量数据时,建议按以下步骤排查:首先检查传感器连接是否可靠,其次确认转速是否稳定,再验证相位标记识别是否正常,最后检查转子是否存在碰磨现象。对于重复出现的不平衡量角度漂移,可能是由于转子存在弯曲或轴承游隙过大所致。

五、技术发展趋势

现代平衡测量技术正朝着智能化方向发展:

-

采用机器学习算法实现故障预诊断,可提前识别轴承磨损等潜在问题

-

无线传感器网络技术使在线动平衡成为可能,测量系统可集成到设备PLC中

-

激光平衡技术逐步应用,通过非接触方式测量转子动态变形量

-

虚拟调试技术可在实际平衡前模拟不同配重方案的效果

需要特别强调的是,平衡测量只是质量控制的环节之一。要实现***效果,需要从设计阶段就考虑转子的对称性,制造过程中保证加工精度,装配时注意配合公差,最后通过***平衡来补偿前道工序的累积误差。只有全过程质量控制,才能确保旋转机械的长周期稳定运行。