旋转设备在工业生产中扮演着重要角色,其运行稳定性直接影响生产效率和设备寿命。振动频率分析作为设备状态监测的重要手段,通过平衡机可以精准捕捉设备运行中的振动特征。本文将详细介绍如何利用平衡机进行振动频率分析的具体方法。

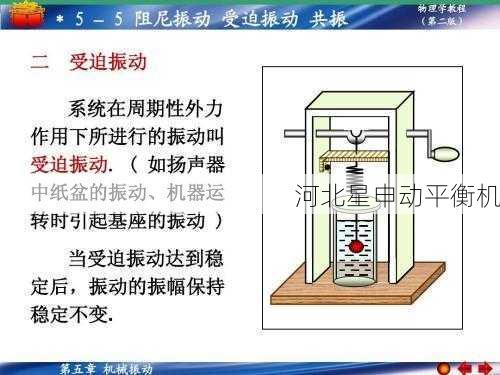

首先需要了解平衡机的工作原理。现代平衡机通常采用传感器采集旋转部件的振动信号,通过信号处理系统将机械振动转换为电信号。当转子旋转时,不平衡量会产生周期性离心力,这个力的大小和相位信息会被传感器捕捉并传输***分析系统。

进行振动频率分析前,需做好以下准备工作:确保测试环境符合要求,消除外界振动干扰;检查设备安装状态,保证转子与驱动系统对中良好;根据转子类型选择合适的支撑方式和传感器安装位置。特别要注意传感器应安装在最能反映转子振动特性的位置,通常建议在轴承座附近。

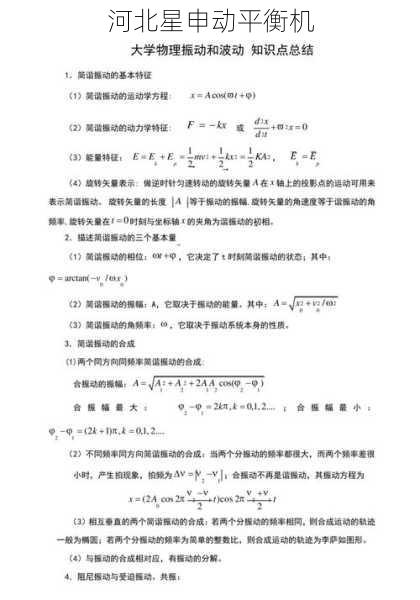

实际测试过程中,平衡机会采集以下几个关键参数:基频振动幅值、相位角、谐波分量等。基频振动对应转子的工作转速频率,是最主要的不平衡振动来源。通过快速傅里叶变换(FFT)分析,可以将时域振动信号转换为频域谱图,清晰显示各频率成分的幅值大小。

振动频率分析的核心在于频谱解读。在获得的频谱图中,需要重点关注以下几个特征:1) 1倍频幅值是否超标,这直接反映转子不平衡状况;2) 是否存在2倍频、3倍频等高次谐波,这可能预示对中不良或轴承故障;3) 亚同步频率成分,可能暗示油膜涡动等特殊故障。专业的平衡机软件通常具备自动识别这些特征频率的功能。

为提高分析准确性,建议采用多转速测试法。即在转子升速过程中,在不同转速点(特别是临界转速附近)采集振动数据。这种方法可以识别转速相关的振动特性,区分刚性转子与柔性转子的不同振动表现。对于大型设备,还应该进行带负荷测试,因为负荷变化可能显著影响振动特性。

数据分析阶段需要特别注意相位信息的使用。振动相位角不仅用于平衡校正,还能帮助判断故障类型。例如,轴承座两侧相位差180°可能表示不对中,而同相位振动则可能指示基础松动。现代平衡机通常配备矢量分析功能,可以直观显示振动矢量的变化规律。

在实际应用中,建议建立设备振动特征数据库。将每次测试的频谱特征、振动幅值和相位信息归档保存,形成历史记录。这样不仅便于趋势分析,还能在出现异常时快速定位问题。一些先进的平衡机系统已具备自动比对历史数据的功能,可实时提示振动异常。

最后需要强调的是,振动频率分析必须与设备结构特性相结合。不同类型的转子(如单盘、多盘、悬臂式等)会表现出不同的振动模式。分析人员应该了解被测转子的动力学特性,包括临界转速、模态振型等参数,这样才能准确解读振动频谱中的各种现象。

通过系统的振动频率分析,不仅可以***校正转子不平衡,还能早期发现设备潜在故障。这要求操作人员既熟悉平衡机操作,又具备一定的振动分析理论基础。随着智能诊断技术的发展,现代平衡机正朝着自动化、智能化的方向演进,为旋转设备的状态监测提供更强大的技术支持。