旋转设备在工业生产中扮演着重要角色,其运行稳定性直接影响生产效率和设备寿命。振动模式分析作为设备健康监测的重要手段,通过平衡机可以精准识别和校正旋转设备的振动问题。以下将详细探讨平衡机在旋转设备振动模式分析中的应用原理和实施方法。

首先需要了解振动模式的基本特征。旋转设备的振动主要表现为径向振动、轴向振动和扭转振动三种形式。其中径向振动最为常见,通常由质量不平衡引起,这也是平衡机主要校正的对象。振动频率与转速直接相关,当转速达到设备固有频率时会产生共振现象,此时振幅会显著增大。

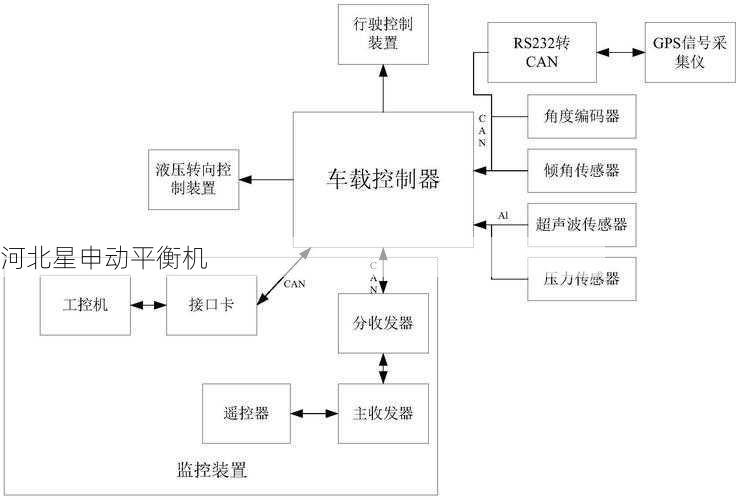

平衡机进行振动模式分析的核心原理是通过传感器采集振动信号。现代平衡机通常配备高精度的加速度传感器或速度传感器,安装位置一般选择轴承座等振动传递路径的关键节点。传感器将机械振动转换为电信号后,通过数据采集系统进行模数转换和分析处理。

信号处理环节采用快速傅里叶变换(FFT)技术,将时域信号转换为频域信号。这种转换可以清晰识别振动的主要频率成分,区分出与转速同频的工频振动和其他异常振动。平衡机软件会自动标记出1倍频(1X)、2倍频(2X)等特征频率,其中1倍频振动通常指示不平衡问题。

>相位测量是振动分析的另一关键要素。平衡机通过光电传感器或编码器获取转子的相位参考信号,与振动信号进行比对,从而确定不平衡量的角度位置。现代平衡机可实现±1°的相位测量精度,为***配重提供可靠依据。

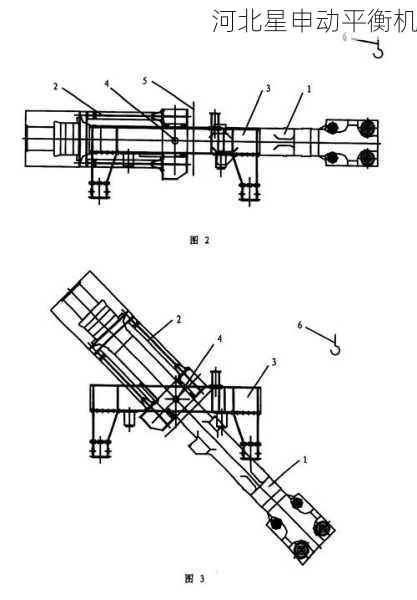

在实际操作中,平衡机分析通常遵循标准流程:首先进行空载测试获取基准振动数据;然后逐步增加转速,绘制振动随转速变化的波特图;重点关注临界转速区域的振动特性;最后在工作转速下进行精细平衡。对于柔性转子还需进行多平面平衡,以消除高阶振动模式的影响。

振动模式分析还需要考虑其他影响因素:轴承游隙过大会导致振动信号中包含冲击成分;不对中会产生明显的2倍频振动;松动故障通常表现为宽频带振动。经验丰富的技术人员可以通过振动频谱特征准确判断故障类型。

现代平衡机已发展出智能化分析功能:自动识别振动模式类型、智能推荐平衡方案、预测残余振动等。部分高端机型还具备机器学习能力,可通过历史数据不断优化分析算法。这些技术进步大大提高了振动诊断的准确性和效率。

值得注意的是,振动分析需要结合设备的具体工况。温度变化会影响材料刚度,负载变化会改变振动特性,基础刚度不足会放大振动幅值。因此,完整的振动模式分析应该包含不同工况下的测试数据。

在实际应用中,建议建立设备的振动特征数据库,包括正常状态下的基准频谱和常见故障的特征频谱。这种数据库可以显著提高故障诊断效率,并为预测性维护提供数据支持。同时要定期校准传感器和测量系统,确保数据采集的准确性。

平衡机通过精密的振动测量和专业的信号分析,可以全面掌握旋转设备的振动特性。科学的振动模式分析不仅能指导***平衡,更能为设备状态监测和故障预防提供重要依据,是保障旋转机械安全高效运行的关键技术。