旋转设备在工业生产中扮演着重要角色,其运行稳定性直接影响生产效率和设备寿命。本文将深入探讨如何通过平衡机技术提升旋转设备的稳定性,从原理到实践为您提供专业指导。

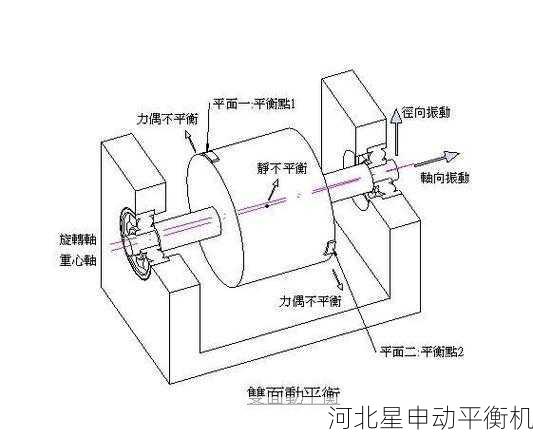

旋转机械在运转过程中产生振动是普遍现象,主要原因包括:1)转子质量分布不均造成的固有不平衡;2)装配误差导致的轴线偏移;3)长期运行造成的磨损变形。这些因素都会在设备运转时产生离心力,当转速达到临界值时,振动幅度会急剧增大,严重影响设备精度和使用寿命。

现代平衡机采用先进的测量技术,通过以下步骤实现精准平衡:传感器实时采集转子旋转时的振动信号;专用算法分析振动相位和幅值,***定位不平衡位置;根据计算结果指导配重调整。目前主流平衡机测量精度可达0.1g·mm/kg,能够满足各类旋转设备的平衡需求。

1. 静态平衡校正 :适用于盘状转子,通过在特定位置增减配重块消除静态不平衡。建议采用三点配重法,将误差控制在允许范围内。

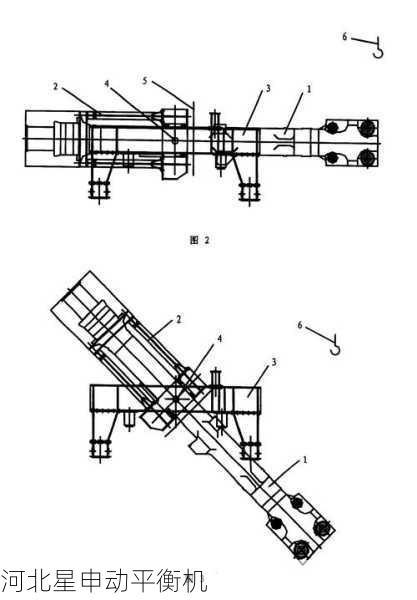

2. 动态平衡校正 :针对长轴类转子,需在多个校正平面同时进行平衡操作。实际操作中要注意:① 选择适当的转速(通常为工作转速的80%);② 确保传感器安装牢固;③ 进行多次迭代调整直***达标。

3. 在线平衡技术 :对于不能停机的重要设备,可采用在线监测系统配合自动平衡头,实现实时动态调整。这种方法虽然成本较高,但能***限度保证生产连续性。

1. 安装规范 :确保转子与平衡机主轴同心度≤0.02mm,采用专用夹具固定,避免引入新的不平衡因素。

2. 参数设置 :准确输入转子几何参数,包括校正半径、支承间距等。经验表明,参数输入误差是导致平衡失败的主要原因之一。

3. 环境控制 :平衡作业应在无强振动、温度稳定的环境中进行,地基振动值应低于0.5mm/s。

定期维护是保证平衡效果持久的关键:每月检查传感器灵敏度;每季度校准测量系统;每年进行全面保养。同时要建立转子平衡档案,记录历次平衡数据,便于分析振动变化趋势。

某电厂汽轮机转子(重12吨,工作转速3000rpm)振动超标案例:通过现场动平衡将振动值从120μm降***25μm,具体措施包括:① 采用多平面平衡法;② 使用高温专用配重块;③ 进行热态平衡验证。处理后设备连续运行8000小时无异常振动。

随着智能制造发展,平衡技术正朝着智能化方向发展:1)基于AI的自学习平衡算法;2)无线传感器网络监测系统;3)数字孪生技术辅助平衡仿真。这些创新将进一步提升平衡精度和效率。

通过科学使用平衡机技术,企业可显著提升旋转设备稳定性,平均可延长设备寿命30%以上,降低维护成本约40%。建议根据设备特点选择合适的平衡方案,并建立完善的预防性维护体系。